CNC profielbewerkingscentrum

CNC profielbewerkingscentrum

CNC-boormachine

Machinekenmerken

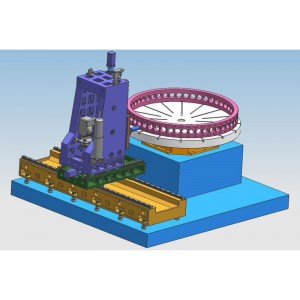

Bosm DC-serieCNC boor- en freesmachinesworden voornamelijk gebruikt voor efficiënt boren, frezen en tappen van werkstukken met lineaire materiaalbreedte binnen het effectieve bereik.Doorlopende gaten en blinde gaten kunnen worden geboord op onderdelen van enkel materiaal en composietmaterialen.De machineverwerking met CNC-controller, de bediening is erg handig.Het kan automatisering, hoge precisie, multivariëteit en massaproductie realiseren.

Om aan de verwerkingsvereisten van verschillende gebruikers te voldoen, heeft ons bedrijf een verscheidenheid aan voltooide producten ontwikkeld. Het kan ook worden ontworpen en aangepast aan de werkelijke behoeften van gebruikers.

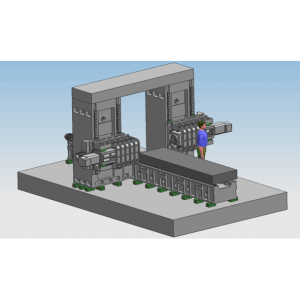

Machinestructuur

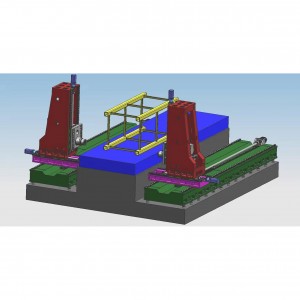

De uitrusting bestaat voornamelijk uit een bedtafel, een mobiel portaal, een mobiel zadel, een boor- en freeskop, een automatisch smeerapparaat en beveiligingsapparaat, een circulerend koelapparaat, een digitaal besturingssysteem, een hydraulisch systeem, een elektrisch systeem, enz. De werktuigmachine heeft een hoge positionering nauwkeurigheid en herhaalde positioneringsnauwkeurigheid.

1. Bed & werktafel:

Het machinebed bestaat uit gelaste stalen structuurdelen en het hoofdframe wordt verwerkt door stalen structuurdelen.Nadat de interne spanning is verwijderd door kunstmatige verouderingswarmtebehandeling, heeft het een goede dynamische en statische stijfheid en geen vervorming.De werktafel is gemaakt van gietijzer HT250.De werktafel kan gebruikt worden voorwerkstukken spannen.Het kan ook worden uitgerust met een pneumatisch armatuur, wat handiger en sneller is voor het klemmen van werkstukken.Het maximale draagvermogen van de werktafel is 1 ton.De linkerbovenzijde van het bed is verticaal geïnstalleerd met twee rollende lineaire geleideparen met ultrahoog draagvermogen en een precisierek.De portaalmotor wordt aangedreven door een AC-servosysteem en een reksysteem in X-richting.Verstelbare bouten zijn verdeeld over het bodemoppervlak van het bed, waardoor het niveau van de bedtafel gemakkelijk kan worden aangepast.

2. Bewegende uitkraging:

Het beweegbare vrijdragende portaal met gietijzeren structuur wordt verwerkt na het verwijderen van interne spanning door kunstmatige verouderingswarmtebehandeling, met een goede dynamische en statische stijfheid en geen vervorming.Aan de voor- en bovenzijde van het portaal zijn twee rollende lineaire geleidingsparen met ultrahoog draagvermogen geïnstalleerd.Een lineaire rolgeleider met ultrahoog draagvermogen, een set precisiekogelschroef en een servomotor zijn aan de bovenkant geïnstalleerd om de schuifplaat van de aandrijfkop in de richting van de Y-as te laten bewegen.Op de schuifplaat van de aandrijfkop is een boorkop geïnstalleerd.De beweging van het portaal wordt gerealiseerd door de rotatie van de kogelomloopspindel die wordt aangedreven door de servomotor via de koppeling.

3. Bewegend zadel:

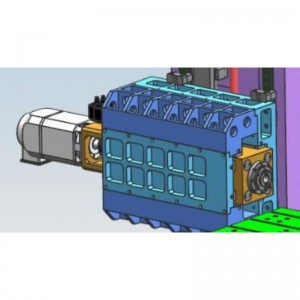

Het beweegbare schuifzadel is een stalen constructiedeel.Twee rollende lineaire geleideparen met ultrahoog draagvermogen, een set precisiekogelschroef en een servomotor zijn op het glijdende zadel geïnstalleerd om de boorkop in de z-asrichting te laten bewegen, wat snel vooruit kan realiseren, werk vooruit, snel achteruit en stop van de aandrijfkop.Het heeft de functies van automatisch spaanbreken, spaan verwijderen en pauzeren.

Speciale servo-spilmotor wordt gebruikt voor het boren van een krachtkop.De speciale precisiespil wordt aangedreven door een getande synchrone riem om traploze snelheidsverandering met variabele frequentie te realiseren.Het voer wordt aangedreven door een servomotor en een kogelomloopspindel.

De y-as kan worden gekoppeld en bestuurd door een half gesloten lus, die lineaire en circulaire interpolatie kan realiseren.Het uiteinde van de hoofdas is een taps toelopende boor of frees, met hogere precisie, snijden met hoge snelheid, pneumatische gereedschapswisselfunctie, optioneel met gereedschapsmagazijn van het hoedtype, capaciteit van acht gereedschapsmagazijn, gereedschapswisseling is eenvoudiger, hoge mate van automatisering van handmatige verwerking.

5. Automatisch smeerapparaat en beveiligingsapparaat:

De machine is uitgerust met een automatisch smeerapparaat, dat de bewegende paren zoals geleiderail, spindel en tandheugel automatisch kan smeren.De x-as en y-as van de werktuigmachine zijn uitgerust met een stofdichte beschermkap en de waterdichte spatplaat is rond de werktafel geïnstalleerd.

6. KND-besturingssysteem:

6.1.Met de spaanbreekfunctie kunnen de spaanbreektijd en de spaanbreekcyclus worden ingesteld op de mens-machine-interface.

6.2.Metde gereedschapsheffunctie, de hefhoogte van het gereedschap kan worden ingesteld op de mens-machine-interface.Bij het boren tot deze hoogte wordt de boor snel naar de bovenkant van het werkstuk getild, vervolgens wordt de spaan geworpen en vervolgens snel vooruit naar het booroppervlak en automatisch omgezet in werkvooruitgang.

6.3.De centrale bedieningskast en handbediening zijn uitgerust met een CNC-systeem, een USB-interface en een LCD-scherm.Om programmering, opslag, weergave en communicatie te vergemakkelijken, heeft de bedieningsinterface de functies mens-machine-dialoog, foutcompensatie en automatisch alarm.

6.4.De apparatuur heeft de functie van preview en hercontrole van de gatpositie vóór de bewerking, dus de bediening is erg handig.

Specificatie

| Model | BOSM-DC60050 | |

| Max.werkstuk grootte | Lengte × breedte (mm) | 2600×500 |

| Verticale ram boorkop | Hoeveelheid (stuk) | 1 |

| Spindel taps toelopend gat | BT40 | |

| Boordiameter (mm) | Φ2-Φ26 | |

| Spilsnelheid (R / min) | 30~3000 | |

| Spilvermogen (kw) | 15 | |

| Afstand tussen spilneus en werktafel (mm) | 150-650mm | |

| X-as (zijwaartse beweging) | Maximale slag (mm) | 500 |

| X-as bewegingssnelheid (M / min) | 0~9 | |

| X-as servomotorvermogen (kw) | 2.4*1 | |

| Y-as (kolom longitudinale beweging) | Maximale slag (mm) | 2600 |

| Y-as bewegingssnelheid (M / min) | 0~9 | |

| Vermogen van y-as servomotor (kw) | 2.4*1 | |

| Z-as (verticale ramvoedingsbeweging) | Maximale slag (mm) | 500 |

| Bewegende snelheid van z-as (M/min) | 0~8 | |

| Z-as servomotorvermogen (kw) | 1×2.4 met rem | |

| Afmeting van machine | Lengte × breedte × hoogte (mm) | 5400 × 2180 × 2800 |

| Positioneringsnauwkeurigheid | X/Y/Z | ± 0,05/300 mm |

| Herhaalde nauwkeurigheid positionering | X/Y/Z | ± 0,025/300 mm |

| Bruto gewicht (t) | 4.5 | |

Kwaliteitsinspectie

Elke machine is gekalibreerd met een laserinterferometer van het Britse bedrijf RENISHAW, die nauwkeurig inspecteert en compenseert voor pitchfouten, speling, positioneringsnauwkeurigheid en herhaalde positioneringsnauwkeurigheid om de dynamische, statische stabiliteit en verwerkingsnauwkeurigheid van de machine te waarborgen..Ballbar-test Elke machine gebruikt een ballbar-tester van het Britse bedrijf RENISHAW om de ware cirkelnauwkeurigheid en geometrische nauwkeurigheid van de machine te corrigeren, en tegelijkertijd cirkelvormige snij-experimenten uit te voeren om de 3D-bewerkingsnauwkeurigheid en cirkelnauwkeurigheid van de machine te waarborgen.

Gebruiksomgeving voor werktuigmachines

1.1 Milieueisen voor apparatuur

Het handhaven van een constant niveau van omgevingstemperatuur is een essentiële factor voor precisiebewerking.

(1) De beschikbare omgevingstemperatuur is -10 ℃ ~ 35 ℃.Als de omgevingstemperatuur 20 ℃ is, moet de luchtvochtigheid 40 ~ 75% zijn.

(2) Om de statische nauwkeurigheid van de werktuigmachine binnen het gespecificeerde bereik te houden, moet de optimale omgevingstemperatuur 15 ° C tot 25 ° C zijn met een temperatuurverschil

Het mag niet hoger zijn dan ± 2 ℃ / 24h.

1.2 Voedingsspanning: driefasig, 380V, spanningsfluctuatie binnen ± 10%, voedingsfrequentie: 50HZ.

1.3 Als de spanning in het gebruiksgebied onstabiel is, moet de werktuigmachine worden uitgerust met een gereguleerde voeding om de normale werking van de werktuigmachine te garanderen.

1.4.De werktuigmachine moet een betrouwbare aarding hebben: de aardingsdraad is koperdraad, de draaddiameter mag niet kleiner zijn dan 10 mm² en de aardingsweerstand is minder dan 4 ohm.

1.5 Om de normale werkprestaties van de apparatuur te garanderen, moet, als de perslucht van de luchtbron niet voldoet aan de vereisten van de luchtbron, een set luchtbronzuiveringsapparaten (ontvochtiging, ontvetting, filtering) worden toegevoegd voordat de luchtinlaat van de machine.

1.6.De apparatuur moet uit de buurt van direct zonlicht, trillingen en warmtebronnen en uit de buurt van hoogfrequente generatoren, elektrische lasmachines enz. worden gehouden om productiestoringen of verlies van machinenauwkeurigheid te voorkomen.

Voor en na de dienst

1) Voor onderhoud

Door het verzoek en de nodige informatie van klanten te bestuderen en vervolgens feedback te geven aan onze ingenieurs, is het technische team van Bossman verantwoordelijk voor de technische communicatie met de klanten en het formuleren van oplossingen, waarbij de klant wordt geholpen bij het selecteren van de juiste bewerkingsoplossing en geschikte machines.

2) Na de dienst

A.De machine met een jaar garantie en betaald voor levenslang onderhoud.

B.Tijdens de garantieperiode van een jaar nadat de machine in de bestemmingshaven is aangekomen, zal BOSSMAN gratis en tijdige onderhoudsdiensten bieden voor verschillende niet door de mens veroorzaakte fouten op de machine, en alle soorten niet door de mens veroorzaakte schadedelen gratis vervangen van lading.Defecten die buiten de garantieperiode optreden, zullen tegen de juiste kosten worden gerepareerd.

C. Technische ondersteuning in 24 uur online, TM, Skype, E-mail, het oplossen van de relatieve vragen op tijd.als dit niet kan worden opgelost, zal BOSSMAN er onmiddellijk voor zorgen dat een after-sales technicus ter plaatse arriveert voor reparatie, de koper moet betalen voor het VISA, vliegtickets en accommodatie.

Site van de klant