5-assig verticaal bewerkingscentrum V5-700B

Overzicht

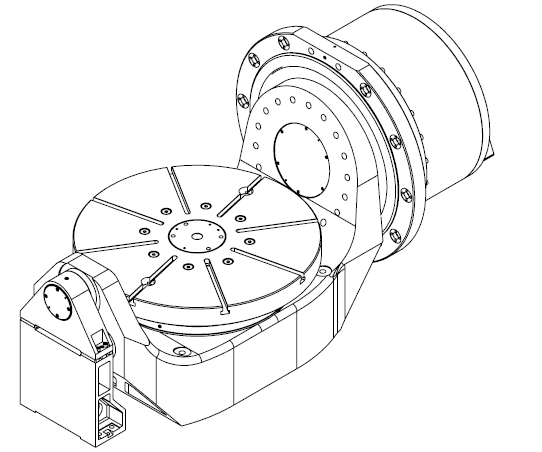

Het V5-700 B vijfassig bewerkingscentrum heeft een stabiele C-vormige structuur en is standaard uitgerust met een elektrische spindel, direct aangedreven CNC-draaitafel en gereedschapsmagazijn, waarmee snelle en uiterst nauwkeurige bewerking van complexe onderdelen kan worden gerealiseerd. Het wordt veel gebruikt bij de flexibele en efficiënte verwerking van nieuwe energievoertuigmotoren, versnellingsbakken, motoren, matrijzen, medische robotapparatuur en andere producten.

Beschrijving van functies en kenmerken

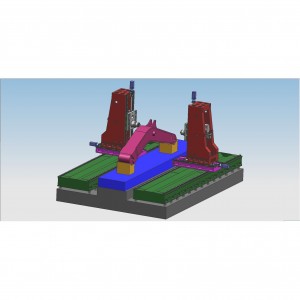

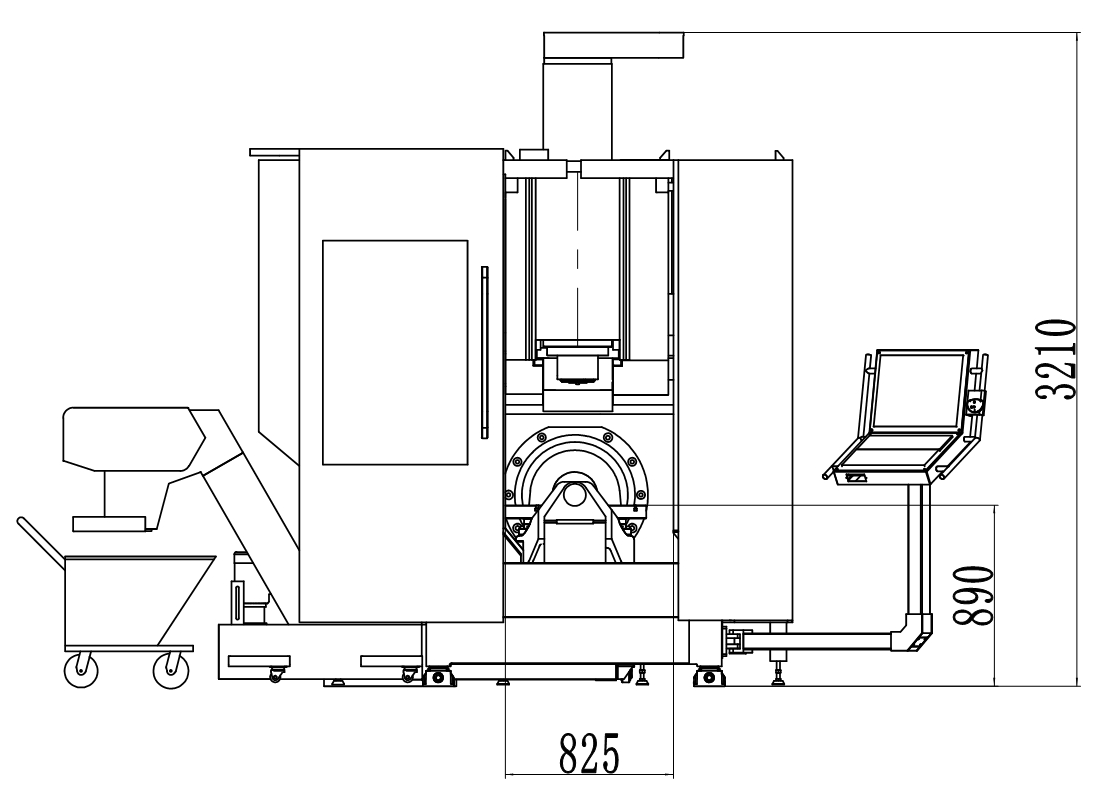

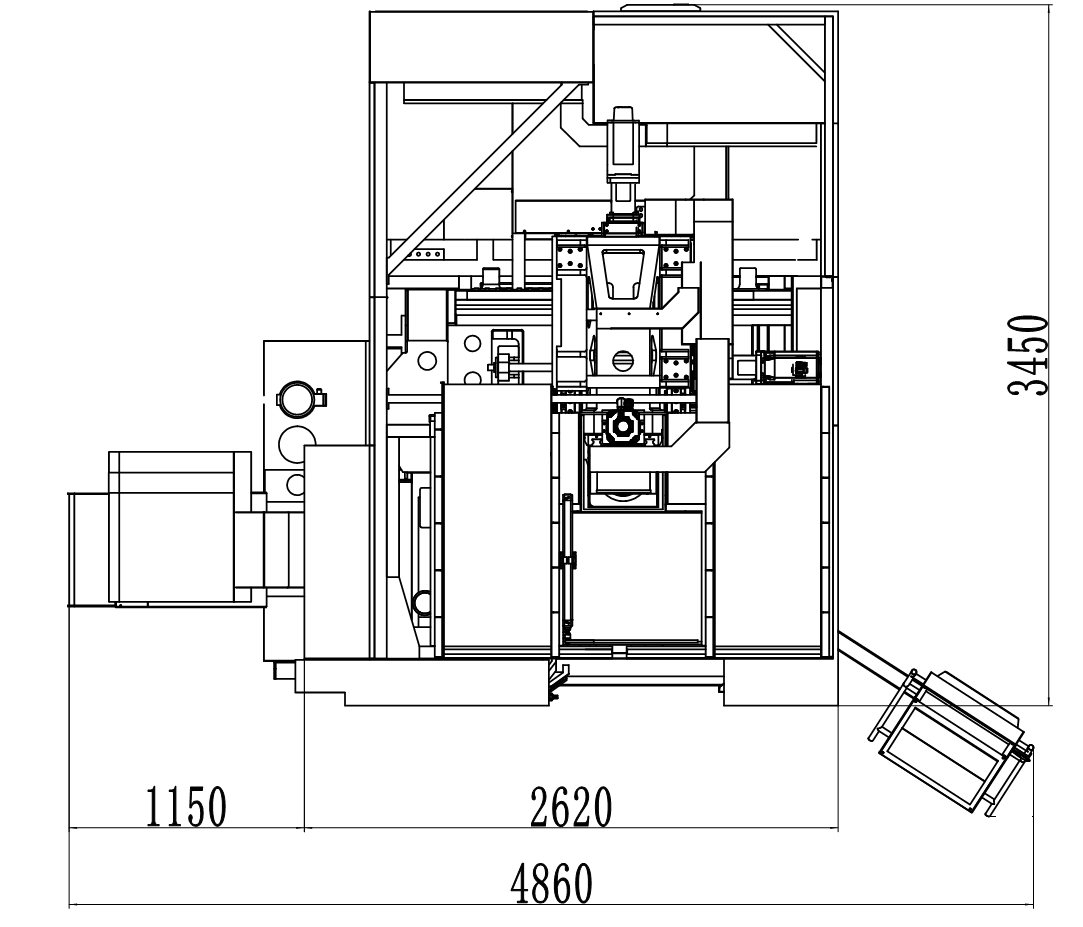

1. Algemene lay-out van de werktuigmachine

Het vijfassige bewerkingscentrum V5-700B heeft een stabiele C-vormige structuur, de kolom is op het bed bevestigd, de schuifplaat beweegt horizontaal langs de kolom (X-richting), de schuifzitting beweegt in de lengterichting langs de schuifplaat (Y-richting ), en de vaste kop beweegt verticaal langs de schuifzitting (Z-richting). De werktafel maakt gebruik van de zelf ontwikkelde wiegstructuur met directe aandrijving en de verschillende prestatie-indicatoren hebben het internationale geavanceerde niveau bereikt.

2. Voersysteem

X-, Y-, Z-as lineaire geleiderails en kogelomloopspindels hebben lage statische en dynamische wrijving, hoge gevoeligheid, lage trillingen bij hoge snelheden, geen kruipen bij lage snelheden, hoge positioneringsnauwkeurigheid en uitstekende servo-aandrijfprestaties.

X-, Y- en Z-as-servomotoren zijn rechtstreeks verbonden met uiterst nauwkeurige kogelomloopspindels door middel van koppelingen, waardoor tussenschakels worden verminderd, waardoor gapless transmissie, flexibele voeding, nauwkeurige positionering en hoge transmissieprecisie worden gerealiseerd.

De Z-as servomotor heeft een remfunctie. In het geval van een stroomstoring kan de rem de motoras automatisch stevig vasthouden, zodat deze niet kan draaien, wat een rol speelt bij de veiligheidsbescherming.

3. Elektrische spindel

De elektrische spil maakt gebruik van de zelf ontwikkelde krachtige elektrische spil (uitvindingsoctrooi: 202010130049.4) en het uiteinde is uitgerust met koelmondstukken om het gereedschap te koelen. Het heeft de voordelen van hoge snelheid, hoge precisie en hoge dynamische respons en kan traploze snelheidsregeling realiseren. Ingebouwde uiterst nauwkeurige encoder kan directioneel nauwkeurig stoppen en stevig tikken realiseren.

4. Gereedschapsmagazijn

Het schijfgereedschapsmagazijn maakt gebruik van het BT40-manipulatorgereedschapsmagazijn, dat plaats biedt aan 24 gereedschappen.

5. Draaischijf

De zelfontwikkelde wiegdraaitafel met directe aandrijving (uitvindingsoctrooien 202010409192.7, 202010408203.X, 2022109170252) is uitgerust met een zeer nauwkeurige absolute encoder en wordt gekoeld door een waterkoeler op een constante temperatuur. Het heeft de voordelen van hoge stijfheid, hoge precisie en hoge dynamische respons. De werkbank heeft 8 radiale T-sleuven van 14 mm, met een maximaal draagvermogen van 500 kg (horizontaal) en 300 kg (verticaal)

| Nominaal vermogen (kW) | Nominaal koppel (Nm) | Nominale snelheid (tpm) | Maximaal koppel (Nm) | Nominale stroom (A) | |

| B-as | 13.3 | 2540 | 50 | 4000 | 46,9 |

| C-as | 3.7 | 700 | 50 | 1400 | 14 |

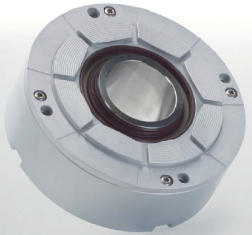

6. Volledig gesloten feedbacksysteem

X-, Y- en Z-lineaire assen zijn uitgerust met HEIDENHAIN LC4-serie absolute-waarderoosterschalen; B- en C-draaitafels zijn uitgerust met HEIDENHAIN RCN2000-serie hoekencoders met absolute waarde om volledige terugkoppeling van 5 voedingsassen te realiseren, waardoor wordt gegarandeerd dat de werktuigmachine een hoge precisie en hoge precisie heeft. nauwkeurigheid behouden.

Uitgerust met een waterkoeler voor constante temperatuurkoeling om ervoor te zorgen dat de elektrische spindel en de direct aangedreven draaitafel in goede staat verkeren en langdurig efficiënt kunnen draaien.

Het pneumatische systeem wordt gefilterd door pneumatische componenten om de functies van het reinigen en blazen van het tapse gat van de hoofdas, luchtafdichtingsbescherming van het hoofdaslager en het omdraaien van het gereedschapsmagazijn en de gereedschapshouder te realiseren.

8. Gecentraliseerd smeersysteem

Het schuifblok van de geleiderail en de moer van de kogelomloopspindel maken gebruik van een gecentraliseerd smeerapparaat met dun vet, dat zorgt voor regelmatige en kwantitatieve smering om de nauwkeurigheid en stabiliteit van de kogelomloopspindel en de geleiderail te garanderen.

9. Olie-lucht smeersysteem

De elektrische spindel is uitgerust met een geïmporteerd olie-luchtsmeerapparaat om de spindel volledig te smeren en te koelen. De sensor is uitgerust om een alarm te geven bij abnormale smering, waardoor er effectief voor wordt gezorgd dat de spil langdurig stabiel op hoge snelheid kan werken.

10. Werkstukmeetsysteem

De werktuigmachine is uitgerust met een HEIDENHAIN TS460 tastsysteem en draadloze signaalontvanger, die op de spil kunnen worden geïnstalleerd via een handmatig of automatisch gereedschapswisselsysteem om de functies van werkstukuitlijning, werkstukmeting en vooraf ingestelde puntinstelling te realiseren, en de herhaalbaarheid van de meting is ≤ 1um (sondesnelheid 1 m/min), de werktemperatuur is 10°C tot 40°C. Het HEIDENHAIN-tastsysteem wordt geactiveerd door een optische schakelaar. De stylus maakt gebruik van een driepuntslager om de ideale vrije positie te garanderen. Het is slijtagevrij tijdens gebruik, heeft een consistente herhaalbaarheid en is langdurig stabiel.

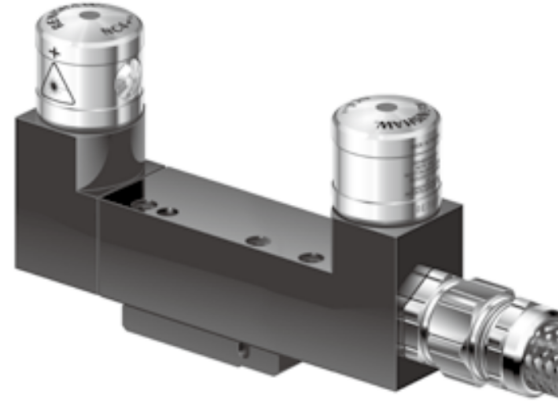

11. Gereedschapsmeetsysteem

De werktuigmachine is uitgerust met het Renishaw NC4 lasergereedschapinstelinstrument, de herhaalbaarheid van de meting is ±0,1um en de werktemperatuur is 5°C tot 50°C.

12. Precisiekalibratie met vijf assen

De werktuigmachine is uitgerust met KKH-kalibratiekogels van HEIDENHAIN, samen met tasters uit de TS-serie, om een nauwkeurige kalibratie van de rotatie-as van de werktuigmachine te bereiken, fouten tijdens de beweging van de werktuigmachine te verminderen en een hoge precisie en hoge herhaalbaarheid te bereiken.

(1) Voeding: 380V±10% 50HZ±1HZ driefasige wisselstroom

(2) Omgevingstemperatuur: 5°C-40°C

(3) Optimale temperatuur: 22°C-24°C

(4) Relatieve vochtigheid: 40-75%

(5) Luchtbrondruk: ≥6 bar

(6) Debiet gasbron: 500 l/min

15. Functie-introductie van CNC-systeem

HEIDENHAIN TNC640 CNC-systeem

(1) Aantal assen: maximaal 24 regelcircuits

(2) Touchscreenversie met multi-touchbediening

(3) Programma-invoer: Klartext conversatie en G-code (ISO) programmering

(4) FK-vrije contourprogrammering: gebruik de conversatieprogrammeertaal Klartext om FK-vrije contourprogrammering met grafische ondersteuning uit te voeren

(5) Overvloedige frees- en boorcycli

(6) Gereedschapscompensatie: gereedschapsradiuscompensatie en gereedschapslengtecompensatie. Sondecyclus

(7) Snijgegevens: automatische berekening van spiltoerental, snijsnelheid, voeding per mes en voeding per cirkel

(8) Constante contourverwerkingssnelheid: relatief ten opzichte van de baan van het gereedschapsmidden / relatief ten opzichte van de gereedschapsrand

(9) Parallelle uitvoering: programma met grafische ondersteuning terwijl een ander programma actief is

(10)Contourelementen: rechte lijn/afschuining/boogpad/cirkelmiddelpunt/cirkelradius/tangentieel verbonden boog/afgeronde hoek

(11) Benaderen en verlaten van contouren: tangentiële of loodrechte/doorgaande boogpaden

(12) Programmasprong: subroutine/herhaling van programmablokken/elk programma kan een subroutine zijn

(13) Standaardcyclus: boren, tappen (met of zonder zwevend tapframe), rechthoekig en boogholte. Peck-boren, ruimen, kotteren, puntfrezen, puntboren. Frezen van binnen- en buitendraad. Voorbewerken van vlakke en hellende oppervlakken. Volledige bewerking van rechthoekige en ronde kamers, rechthoekige en ronde nokken. Voor- en nabewerkingscycli voor rechte en cirkelvormige groeven. Arraypunten op cirkels en lijnen. Arraypunt: QR-code. Contourketting, Contourzak. Contourgroef voor trochoïdaal frezen. Graveercyclus: graveer tekst of cijfers langs een rechte lijn of boog.

(14) Coördinaattransformatie: translatie, rotatie, spiegeling, schaling (specifieke as).

(15) Programmering van Q-parametervariabelen: wiskundige functie, logische bewerking, bewerking tussen haakjes, absolute waarde, constante þ, negatie, geheel getal of decimaal, cirkelberekeningsfunctie, tekstverwerkingsfunctie.

(16) Programmeerhulpmiddelen: rekenmachine. Een lijst met alle huidige foutmeldingen. Contextgevoelige helpfunctie voor foutmeldingen. TNCguide: geïntegreerd helpsysteem; de TNC 640 geeft informatie rechtstreeks uit de gebruikershandleiding weer. Grafische ondersteuning voor cyclusprogrammering. Commentaarblokken en hoofdblokken in NC-programma's.

(17) Informatie-acquisitie: gebruik direct de actuele positie in het NC-programma.

(18) Grafische programmaverificatie: Grafische simulatie van bewerkingen kan worden uitgevoerd, zelfs als er een ander programma actief is. Bovenaanzicht/driedimensionaal aanzicht/stereoaanzicht en hellend verwerkingsvlak/3D-lijntekening. Lokale schaalvergroting.

(19) Ondersteuning voor grafische programmering: Zelfs als er een ander programma loopt, kunnen de grafische afbeeldingen (2D-handschriftvolgdiagram) van het ingevoerde NC-programmasegment worden weergegeven in de programmabewerkingsmodus.

(20) Programma lopende graphics: real-time grafische simulatie tijdens het uitvoeren van het freesprogramma. bovenaanzicht/drie weergave/stereoweergave.

(21) Verwerkingstijd: Bereken de verwerkingstijd in de bedrijfsmodus "Proefdraaien". Weergave van de actuele bewerkingstijd in de bedrijfsmodus "Programma-afloop".

(22) Terug naar contour: weergave van de huidige verwerkingstijd in de bedrijfsmodus "Programma loopt". Programmaonderbreking, vertrek en terugkeer naar de contour.

(23) Beheer van vooraf ingestelde punten: een tabel voor het opslaan van elk vooraf ingesteld punt.

(24) Oorsprongtabel: meerdere oorsprongstabellen, gebruikt om de relatieve oorsprong van het werkstuk op te slaan.

(25) 3D-bewerking: bewegingsbesturing van hoogwaardige vloeiende schokken

(26) Blokverwerkingstijd: 0,5 ms

(27) Ingangsresolutie en weergavestap: 0,1 μm

(28) Meetcyclus: sondekalibratie. Handmatige of automatische compensatie van scheve uitlijning van het werkstuk. Stel vooraf ingestelde punten handmatig of automatisch in. Gereedschap en werkstuk kunnen automatisch worden gemeten.

(29) Foutcompensatie: lineaire en niet-lineaire asfout, speling, omgekeerde scherpe hoek van cirkelbeweging, omgekeerde fout, thermische uitzetting. statische wrijving, glijdende wrijving.

(30) Data-interface: RS-232-C/V.24, tot 115 kbit/s. Uitgebreide data-interface van het LSV2-protocol, gebruik HEIDENHAIN TNCremo- of TNCremoPlus-software om de TNC op afstand te bedienen via deze data-interface. 2 x Gigabit Ethernet 1000BASE-T-interface. 5 x USB-poorten (1 USB 2.0-poort aan de voorzijde, 4 USB 3.0-poorten).

(31) Diagnose: autonome diagnosetools voor snelle en gemakkelijke probleemoplossing.

(32) CAD-lezer: bestanden in standaard CAD-formaat weergeven.

Hoofdparameter

| Item | Eenheid | Parameter | |

| Werktafel | Diameter werktafel | mm | Φ700 |

| Maximale horizontale belasting | kg | 500 | |

| Maximale verticale belasting | kg | 300 | |

| T-gleuf | mm | 8×14 | |

| Verwerkingsbereik | Afstand tussen het eindvlak van de spil en het eindvlak van de werktafel (max.) | mm | 600 |

| Afstand tussen het eindvlak van de spil en het eindvlak van de werktafel (min.) | mm | 150 | |

| X-as | mm | 700 | |

| Y-as | mm | 550 | |

| Z-as | mm | 450 | |

| B-as | ° | -35~+110 | |

| C-as | ° | 360 | |

| Spindel | Taper | BT40 | BT40 |

| Nominale snelheid | toerental | 2000 | |

| Max. snelheid | toerental | 15000 | |

| Uitgangskoppel S1/S6 | Nm | 72/88 | |

| Spilmotorvermogen S1/S6 | KW | 15/18,5 | |

| As | X-as Snelle verplaatsingssnelheid | m/min | 36 |

| Y-as Snelle verplaatsingssnelheid | m/min | 36 | |

| Z-as Snelle verplaatsingssnelheid | m/min | 36 | |

| B-as Max. snelheid | toerental | 80 | |

| C-as Max. snelheid | toerental | 80 | |

| Motorvermogen X/Y/Z-as | Kw | 3,6/3,6/2 | |

| Motorvermogen B/C-as | Kw | 13,3 / 3,7 | |

| Nominaal koppel B/C-as | Nm | 2540/700 | |

| Gereedschapsmagazijn | Type |

| Schijftype |

| Methode voor gereedschapselectie |

| Bidirectionele dichtstbijzijnde gereedschapsselectie | |

| Capaciteit | T | 30 | |

| Max. gereedschap lengte | mm | 300 | |

| Max. gewicht van het gereedschap | kg | 8 | |

| Max. diameter freesschijf (Full Tool) | mm | φ80 | |

| Maximale freesschijfdiameter (aangrenzend leeg gereedschap) | mm | φ150 | |

| Nauwkeurigheid | Handhavingscriteria |

| GB/T20957.4 (ISO10791-4) |

| Positioneringsnauwkeurigheid (X/Y/Z) | mm | 0,008/0,008/0,008 | |

| Positioneringsnauwkeurigheid (B/C) |

| 7″/7″ | |

| Herhaalde positioneringsnauwkeurigheid | X-as/Y-as/Z-as | mm | 0,006/0,006/0,006 |

| B-as/C-as |

| 5″/5″ | |

| Gewicht | kg | 8000 | |

| Capaciteit | KVA | 45 | |

Standaardconfiguratielijst

| Nee. | Naam |

| 1 | Hoofdcomponenten (inclusief bed, kolom, schuifplaat, schuifzitting, vaste kop) |

| 2 | X, Y, Z drieassig invoersysteem |

| 3 | Eénarmige draaitafel BC630 |

| 4 | Elektrische spindel BT40 |

| 5 | Elektrisch besturingssysteem (inclusief elektrische kast, voedingsmodule, servomodule, PLC, bedieningspaneel, display, draagbare unit, elektrische kastairconditioner, enz.) |

| 6 | Raspschaal: HEIDENHAIN |

| 7 | Hydraulisch systeem |

| 8 | Pneumatisch systeem |

| 9 | Gecentraliseerd smeersysteem |

| 10 | Olie-lucht smeersysteem |

| 11 | Spaantransportband, watertank, spaanopvangbak: RAL7021 zwartgrijs |

| 12 | Waterkoeler |

| 13 | Werkstukmeetapparaat: HEIDENHAIN TS460 |

| 14 | Gereedschapinstelinstrument: Renishaw NC4 |

| 15 | Precisiekalibratie met vijf assen: HEIDENHAIN KKH |

| 16 | Spoorwachter |

| 17 | Algemene beschermhoes voor werktuigmachines |

| 18 | Bind, op basis van één gebruikspunt van de HPMILL-naverwerkingssoftware, het fysieke adres van de computer |

| 19 | Compensatiefunctie voor thermische rek van de spindel |