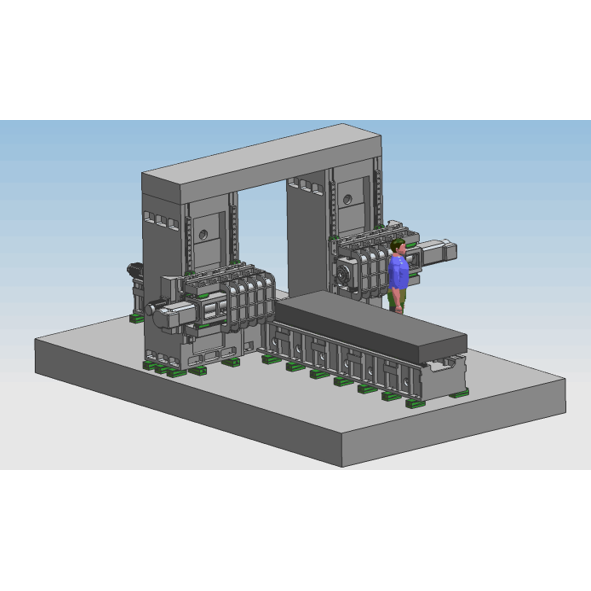

BOSM -6010 boorfreesmachine met tegengestelde kop

1. Gebruik van machine:

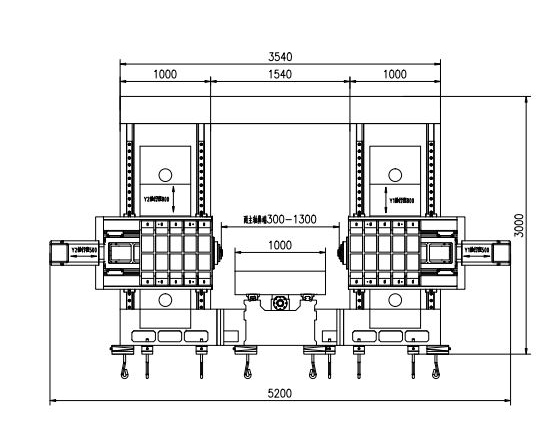

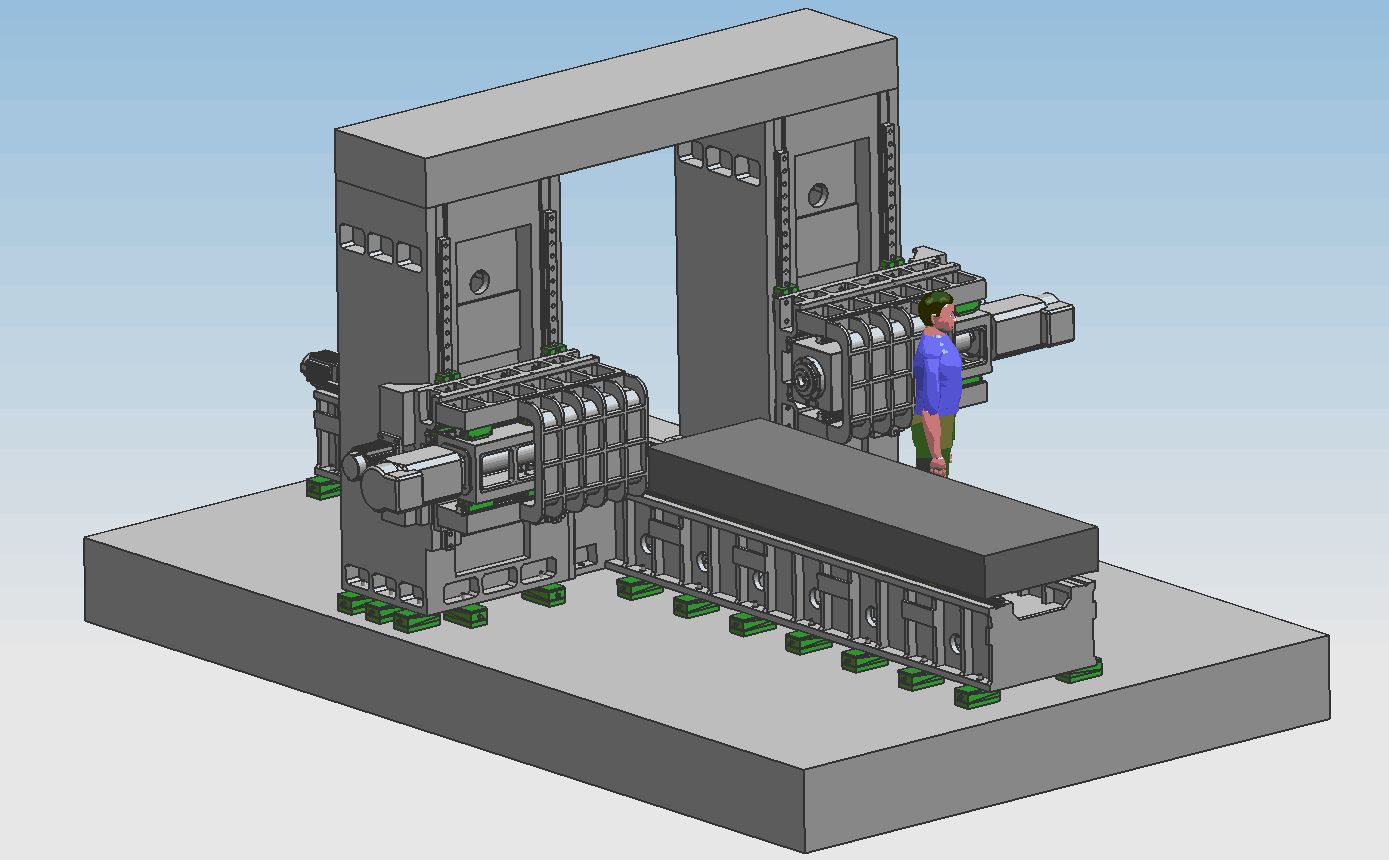

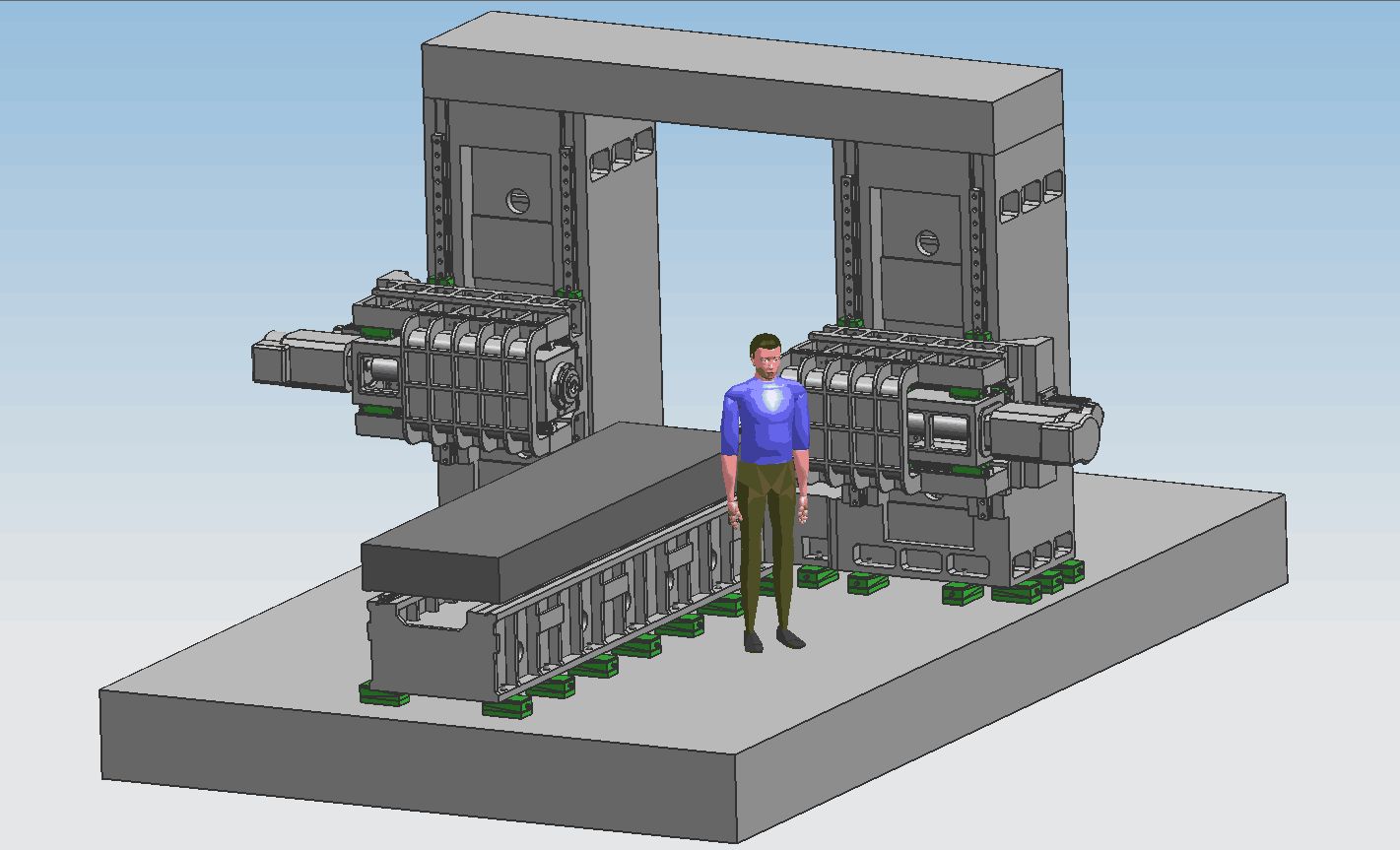

BOSM-6000* 1000 CNC-portaalboor- en freesmachine met dubbele kolom en dubbele kolom is een speciaal gereedschapswerktuig voor het verwerken van graafmachinearmen / stokken. Kussen, kan de snelle verwerking van het werkstuk realiseren, het werkstuk kan worden geboord, gefreesd en geboord binnen het effectieve slagbereik, het werkstuk kan in één keer op zijn plaats worden verwerkt (geen secundaire klemming nodig), de laad- en lossnelheid is snel, de positioneringssnelheid is snel en de verwerkingsnauwkeurigheid is hoog. Hoge, hoge verwerkingsefficiëntie.

2.Machine structuurfuncties:

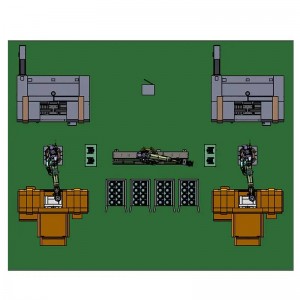

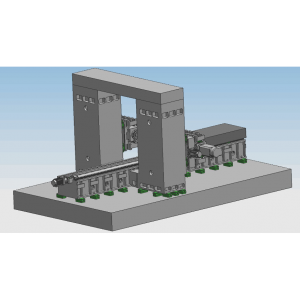

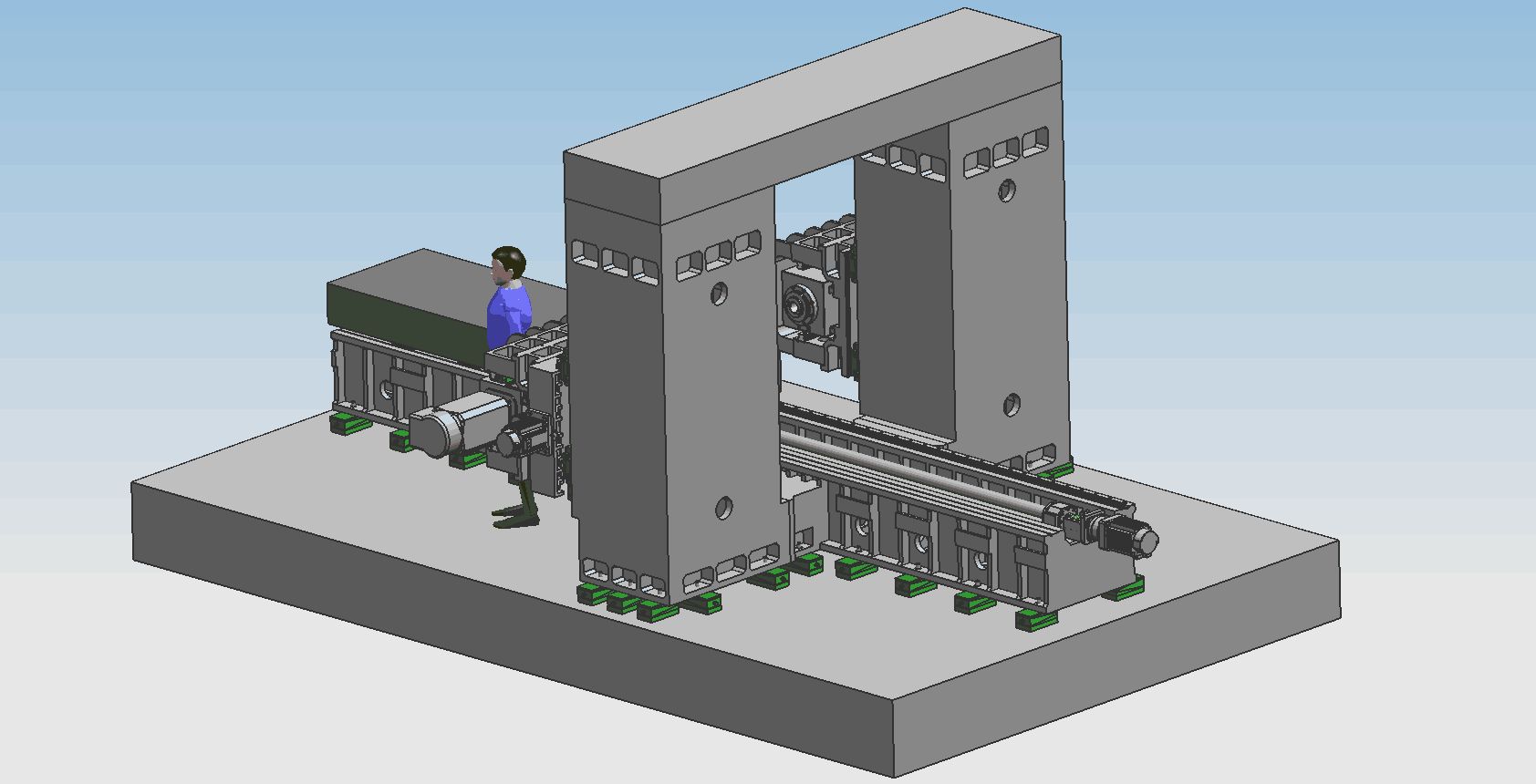

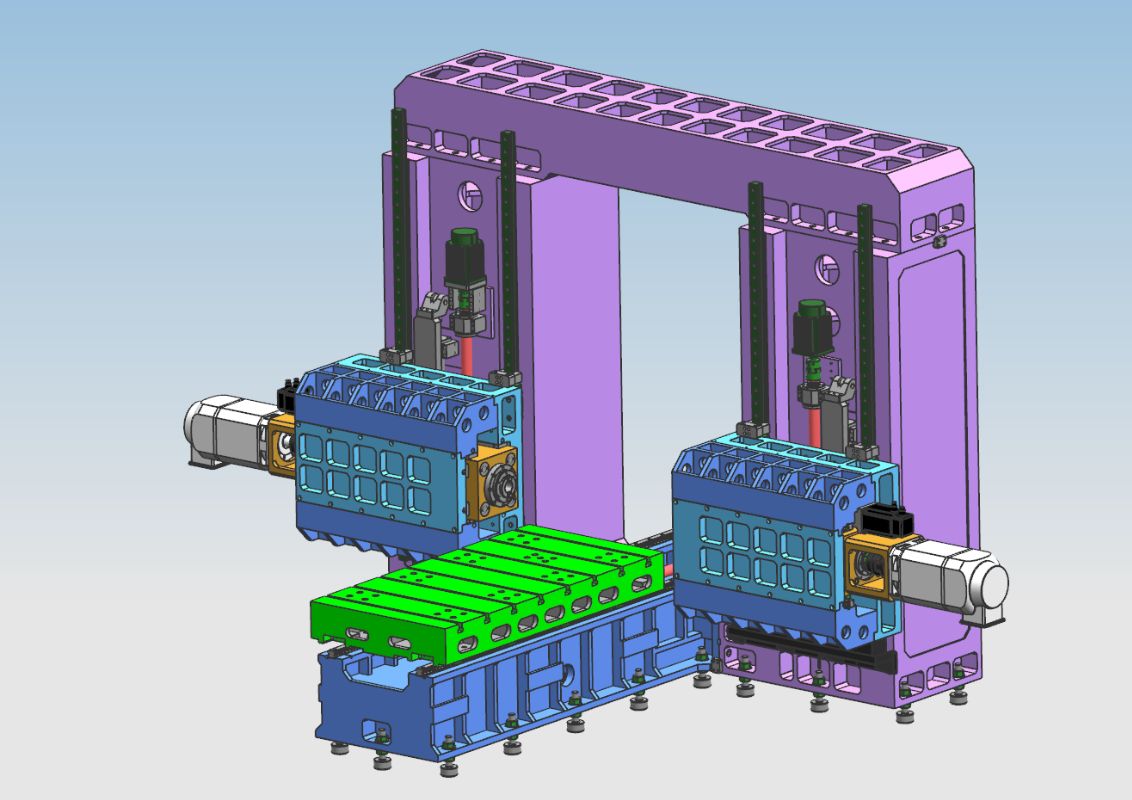

De belangrijkste componenten van de werktuigmachine: bed, werkbank, linker- en rechterkolommen, balken, portaalverbindingsbalken, zadels, rammen, enz., grote delen zijn gemaakt van harszandgieten, hoogwaardig grijs ijzer 250 gieten, heet gegloeid zandbak → trillingsveroudering → warmtebehandeling Ovengloeien → trillingsveroudering → ruwe bewerking → trillingsveroudering → hete ovengloeien → trillingsveroudering → afwerking, elimineer volledig de negatieve spanning van de onderdelen en houd de prestaties van de onderdelen stabiel. Het vaste bed, de linker- en rechterkolom, het portaal en de werkbank bewegen; Het heeft de functies frezen, kotteren, boren, verzinken, tappen, enz. De gereedschapskoelmethode is externe koeling. De werktuigmachine bevat 5 voedingsassen, die een 4-assige koppeling en 5-assige enkelwerkende assen kunnen realiseren. Er zijn 2 powerheads. De as van de werktuigmachine en de aandrijfkop worden weergegeven in de onderstaande afbeelding.X

2.1.De hoofdstructuur van het axiale transmissietoevoergedeelte

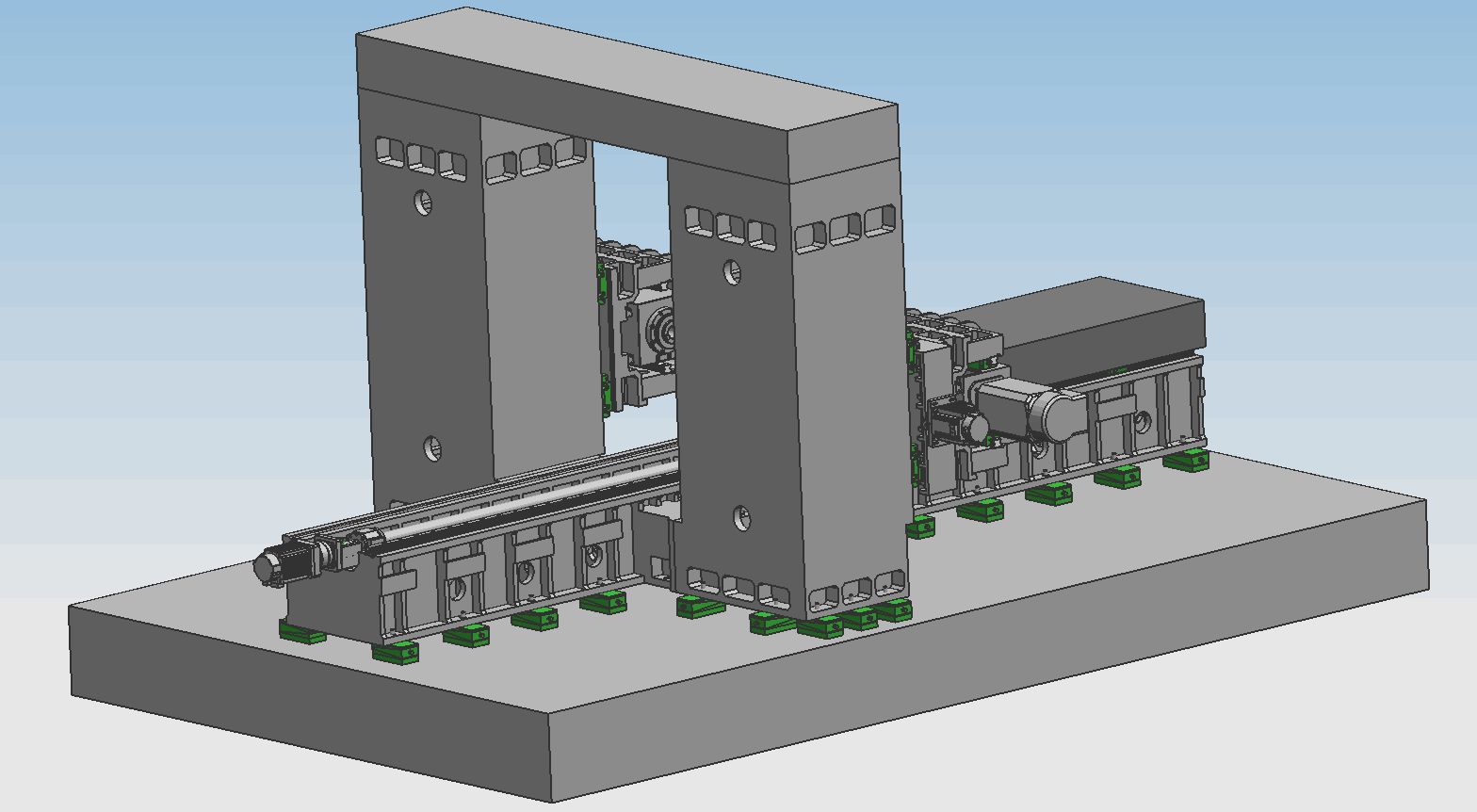

2.1.1.X-as:De werktafel beweegt zijdelings heen en weer langs de geleiderail van het vaste bed.

X 1-assige aandrijving: AC-servomotor plus uiterst nauwkeurig planetair verloopstuk wordt aangedreven door een kogelomloopspindel om de beweging van de werkbank aan te drijven om lineaire beweging van de X-as te realiseren

Geleiderailvorm: leg twee zeer sterke lineaire precisiegeleiderails.

2.1.2 Z1-as:De aandrijfkop en een zadel zijn verticaal geïnstalleerd aan de voorkant van de kolom en bewegen op en neer langs de kolomgeleiderail.

Z1-as transmissie: AC-servomotor en synchroon wiel worden gebruikt om de kogelomloopspindel aan te drijven om het zadel aan te drijven om lineaire beweging op de Z-as te realiseren

2.1.3 Z2-as:De aandrijfkop en een zadel zijn verticaal geïnstalleerd aan de voorkant van de kolom en bewegen op en neer langs de kolomgeleiderail.

Z2-as transmissie: AC-servomotor en synchroon wiel worden gebruikt om de kogelomloopspindel aan te drijven om het zadel aan te drijven om lineaire beweging op de Z-as te realiseren.

2.1.4 Y1-as:Het elektrische hoofdzadel wordt verticaal aan de voorzijde van de rechterkolom geïnstalleerd en beweegt heen en weer langs de kolomgeleiderail.

Y1-as transmissie: AC-servomotor plus uiterst nauwkeurig planetair verloopstuk wordt gebruikt om de ram aan te drijven om door de kogelomloopspindel te bewegen om de lineaire beweging van de Y1-as te realiseren

2.1.5 Y2-as:Het elektrisch aangedreven zadel is verticaal geïnstalleerd aan de voorzijde van de rechterkolom en beweegt heen en weer langs de kolomgeleiderail.

Y2-assige transmissie: AC-servomotor plus uiterst nauwkeurig planetair verloopstuk wordt gebruikt om de ram aan te drijven om door de kogelomloopspindel te bewegen om de lineaire beweging van de Y2-as te realiseren.

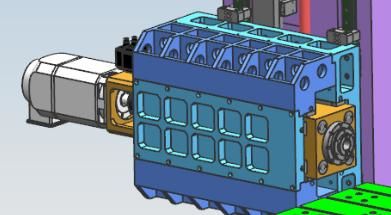

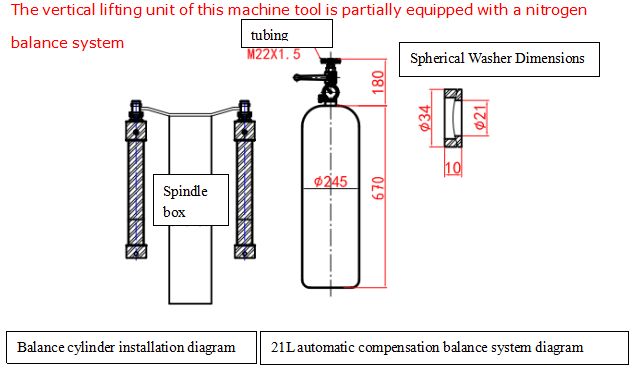

2.2.De bewegingsrichting van de boor- en freeskop (inclusief de aandrijfkop 1 en 2) heeft een vierkante ramstructuur, de meest geavanceerde draad-harde gecombineerde geleiderailmethode, de harde rail is omgeven door sterke ondersteuning, 4 lineaire rollengeleiderail paren worden geleid en de aandrijving neemt een AC-servomotor aan. Rijd de synchrone riem (i = 2) en precisie kogelomloopspindel aan, de aandrijfkop neemt de servomotor over om door de synchrone riem en het synchrone wiel te vertragen, geleid door de zware precisie geleiderailpaar, en drijft de verticale kogelomloopspindel aan om te roteren, waardoor de krachtkop wordt gerealiseerd. Doe op en neer verticale beweging, en uitgerust met stikstofbalansbalk om het draagvermogen van de machinekop op de schroef en servomotor te verminderen. De Z-asmotor heeft een automatische remfunctie. Bij stroomuitval houdt de automatische rem de motoras stevig vast. , zodat deze niet kan draaien. Wanneer de boor tijdens het werken het werkstuk niet raakt, zal deze snel worden doorgevoerd; wanneer de boor het werkstuk raakt, schakelt deze automatisch over naar de werkvoeding. Wanneer de boor het werkstuk binnendringt, schakelt hij automatisch over op snel terugspoelen; wanneer het uiteinde van de boor het werkstuk verlaat en de ingestelde positie bereikt, beweegt de werktafel naar de volgende gatpositie om automatische circulatie te realiseren. De aandrijfkop maakt gebruik van de combinatie van draad en harde rail, die niet alleen de loopsnelheid van de apparatuur garandeert, maar ook de stijfheid van de apparatuur aanzienlijk verbetert. En het kan de functies realiseren van blind gatboren, frezen, afschuinen, spaanbreken, automatische spaanverwijdering, enz., wat de arbeidsproductiviteit verbetert.

(linker aandrijfkop)

2.3. Spaanafvoer en koeling

Aan beide zijden onder de werkbank zijn spiraalvormige en platte kettingspanentransporteurs geïnstalleerd, en de spanen kunnen aan het einde automatisch worden afgevoerd naar de spanentransporteur via twee fasen van spiraal- en kettingplaten om een beschaafde productie te realiseren. Er bevindt zich een koelpomp in de koelmiddeltank van de spaantransportband, die kan worden gebruikt voor externe koeling van het gereedschap om de boorprestaties en levensduur van de boor te garanderen, en het koelmiddel kan worden gerecycled.

3.Volledig digitaal numeriek besturingssysteem:

3.1.Met de spaanbreekfunctie kunnen de spaanbreektijd en spaanbreekcyclus worden ingesteld op de mens-machine-interface.

3.2.Met de gereedschapheffunctie kan de gereedschaphefhoogte worden ingesteld op de mens-machine-interface. Wanneer het boren deze hoogte bereikt, wordt de boor snel naar de bovenkant van het werkstuk getild en vervolgens worden de spanen weggegooid en vervolgens snel doorgestuurd naar het booroppervlak en automatisch omgezet in werk.

3.3.De gecentraliseerde bedieningskast en de draagbare eenheid gebruiken een numeriek controlesysteem en zijn uitgerust met een USB-interface en een LCD-scherm met vloeibare kristallen. Om programmering, opslag, weergave en communicatie te vergemakkelijken, beschikt de bedieningsinterface over functies zoals mens-machine-dialoog, foutcompensatie en automatisch alarm.

3.4.De apparatuur heeft de functie om de gatpositie vóór verwerking te bekijken en opnieuw te inspecteren, en de bediening is erg handig.

4. Automatische smering

Precisie-lineaire geleidingsrailparen van werktuigmachines, precisiekogelomloopspindelparen en andere uiterst nauwkeurige bewegingsparen zijn uitgerust met automatische smeersystemen. De automatische smeerpomp voert drukolie uit en de kwantitatieve smeeroliekamer komt de olie binnen. Nadat de oliekamer met olie is gevuld en de systeemdruk stijgt tot 1,4-1,75 MPa, wordt de drukschakelaar in het systeem gesloten, stopt de pomp en wordt tegelijkertijd de losklep gelost. Wanneer de oliedruk in de weg onder de 0,2 MPa daalt, begint het kwantitatieve smeerapparaat het smeerpunt te vullen en voltooit het één olievulling. Dankzij de nauwkeurige olietoevoer van de kwantitatieve olie-injector en de detectie van de systeemdruk is de olietoevoer betrouwbaar, waardoor er een oliefilm op het oppervlak van elk kinematisch paar ontstaat, waardoor wrijving en slijtage worden verminderd en schade aan de olie wordt voorkomen. de interne structuur veroorzaakt door oververhitting. , om de nauwkeurigheid en levensduur van de werktuigmachine te garanderen. Vergeleken met het paar glijdende geleiderails heeft het rollende lineaire geleiderailpaar dat in deze werktuigmachine wordt gebruikt een aantal voordelen:

①De bewegingsgevoeligheid is hoog, de wrijvingscoëfficiënt van de rollende geleiderail is klein, slechts 0,0025 ~ 0,01, en het aandrijfvermogen is sterk verminderd, wat slechts overeenkomt met 1/10 van gewone machines.

② Het verschil tussen dynamische en statische wrijving is erg klein en de vervolgprestaties zijn uitstekend, dat wil zeggen dat het tijdsinterval tussen het aandrijfsignaal en de mechanische actie extreem kort is, wat bevorderlijk is voor het verbeteren van de reactiesnelheid en gevoeligheid van het numerieke besturingssysteem.

③Het is geschikt voor lineaire bewegingen met hoge snelheid en de momentane snelheid is ongeveer 10 keer hoger dan die van glijdende geleiderails.

④ Het kan gapless beweging realiseren en de bewegingsstijfheid van het mechanische systeem verbeteren.

⑤Geproduceerd door professionele fabrikanten, heeft het een hoge precisie, goede veelzijdigheid en eenvoudig onderhoud.

5. Machinegebruiksomgeving:

Voeding: driefasig AC380V ± 10%, 50Hz ± 1 Omgevingstemperatuur: 0 ° ~ 45 °

Vijf, de belangrijkste technische parameters:

| model | BOSM4014 | |

| Maximale verwerkingswerkstukgrootte | Lengte × breedte × hoogte (mm) 4000 × 1600 × 1000 | |

| Gantry maximale voeding | Breedte (mm) | 2300 |

| formaat werktafel | Lengte X Breedte (mm) | 4000*1400 |

|

Horizontale boorkop van het ramtype machtshoofd één twee

| Aantal (2) | 2 |

| Spindel conisch | BT50 | |

| Boordiameter (mm) | Φ2-Φ60 | |

| Tapdiameter (mm) | M3-M30 | |

| Diameter freesschijf (mm) | 300 | |

| Spilsnelheid (r/min) | 30~6000 | |

| Vermogen servospindelmotor (kw) | 37 | |

| Spilneusafstand vanaf het midden van de tafel (mm) | 650-1150 | |

| Linker- en rechterslag van een enkele ram (mm) | 500 | |

| De afstand tussen het midden van de ram en het vlak van de tafel (mm) | 200-1400 | |

| Op en neer slag van ram (mm) | 1200 | |

| Herhaalbaarheid | 300 mm * 300 mm | ±0,02 |

| Afmetingen van machinegereedschappen | Lengte × breedte × hoogte (mm) | volgens tekeningen |

| Brutogewicht (t) | (circa) 36 | |

De bovenstaande parameters zijn voorlopige ontwerpparameters. In het daadwerkelijke ontwerp kunnen er veranderingen optreden afhankelijk van de verwerkingsvereisten van het werkstuk en de ontwerpvereisten van de werktuigmachine, om te voldoen aan de vereisten van de verwerkingsonderdelen van uw bedrijf.