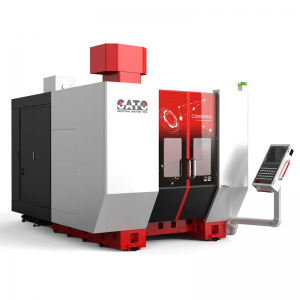

Vier stationsschachtflensboormachine

Machine-eigenschappen

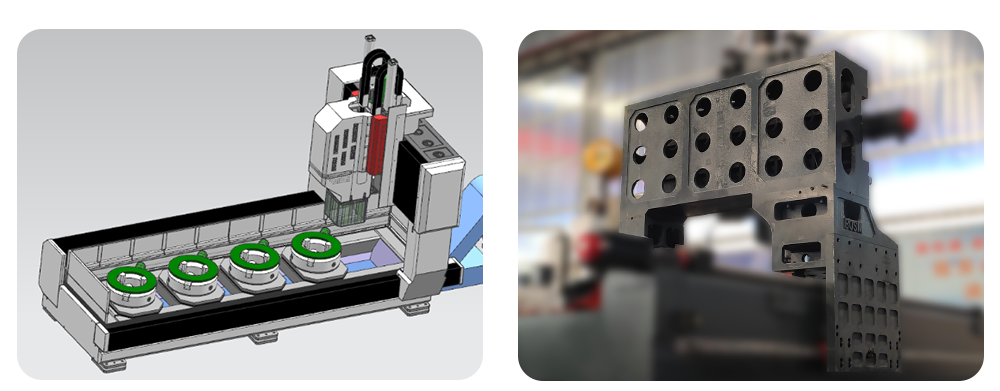

De serie CNC-boor- en freesmachines met vier stations wordt voornamelijk gebruikt voor de bewerking van ronde flensen, maar kan ook worden gebruikt voor het efficiënt boren/frezen van werkstukken met diktes binnen het effectieve bereik, zoals halve assen, vlakke platen, flenzen, schijven en ringen / Tappen / ruimen / graveren en andere processen. Op eenvoudige materiaaldelen en composietmaterialen kunnen doorlopende gaten en blinde gaten worden geboord. De werktuigmachine wordt digitaal bestuurd voor eenvoudige bediening. Kan automatisering, hoge precisie, meerdere variëteiten, massaproductie bereiken.

Machinestructuur

Deze machine heeft voornamelijk een werktafel, vier sets hydraulische zelfcentrerende klauwplaten met vier kaken, een mobiel portaal, een mobiel schuifzadel, een boor- en freeskop, een automatisch smeerapparaat en een beschermingsapparaat, een circulerend koelapparaat, een digitaal besturingssysteem en een elektrisch systeem. enz. compositie. Door de ondersteuning en geleiding van de walslijngeleider en de precisie-spindelaandrijving heeft de werktuigmachine een hoge positioneringsnauwkeurigheid en herhaalde positioneringsnauwkeurigheid.

1. Bedwerktafel:

Het bed is gemaakt van stalen constructiedelen. Het wordt afgewerkt door een secundaire ontlaatbehandeling. Het heeft een goede dynamische en statische stijfheid en vervormt niet. De werktafel maakt gebruik van vier sets zelfcentrerende hydraulische klauwplaten van 500 mm met vier klauwen voor het snel klemmen van werkstukken. Aan beide zijden van het bed zijn twee lineaire rolgeleidingsparen met ultrahoge capaciteit geïnstalleerd. Na het positioneren worden de twee sets geïmporteerde vergrendeling met hoge intensiteit. De krachtige railklem wordt stevig op de rail gepositioneerd en vergrendeld. De klem past perfect zonder de railschuif te beschadigen. De openings- en sluitingstijd van de klem bedraagt slechts 0,06 seconden, wat de verwerkingstijd aanzienlijk verkort. Het aandrijfsysteem maakt gebruik van een bus-absolute servomotor en precisie. De kogelomloopspindel drijft het portaal aan om in de Y-asrichting te bewegen. Aan de onderkant van het bed zijn verstelbare bouten verdeeld, waarmee u eenvoudig het niveau van het bedtafeltje kunt aanpassen.

2.Mobiel portaal:

Het mobiele portaal is gegoten uit grijs ijzer 250. De hoogte van de zware balk is 800 mm om de sterkte te vergroten. Aan de voorzijde van het portaal zijn twee rollende lineaire geleideparen met superhoge capaciteit geïnstalleerd. De blauwe schuifregelaar maakt gebruik van een paar precisiekogelomloopspindels en een servomotor om de aandrijfkopschuif in de Y-asrichting te verplaatsen. Op de slede van de aandrijfkop is een boorkop geïnstalleerd. De beweging van het portaal wordt gerealiseerd doordat de servomotor de moeder van de kogelomloopspindel aandrijft om op de kogelomloopspindel te draaien via een precisiekoppeling.

3.Mobiel schuifzadel:

Het mobiele schuifzadel is een precisie-gietijzeren constructieonderdeel. Het schuifzadel is verbreed en vergroot om de hartafstand van de geleiderail te vergroten. Twee sets rollende lineaire geleiderailparen met ultrahoge capaciteit en precisiekogelschroefparen zijn verbonden met de zeer nauwkeurige arm. De remservomotor drijft de boorkop aan om in de Z-asrichting te bewegen, wat snel vooruit kan realiseren. industriële vooruitgang, snel terugspoelen en stoppen van de aandrijfkop. Met automatische spaanbreking, spaanafvoer en pauzefunctie.

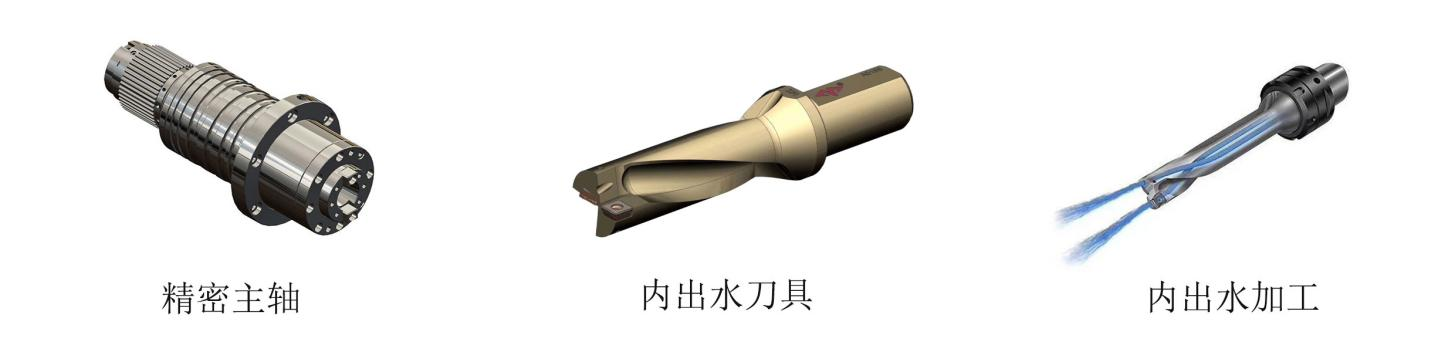

4.Boorkrachtkop:

De boorkop maakt gebruik van een speciale servo-spindelmotor. De fijnmechanische spindel wordt aangedreven door de vertraging van de synchrone tandriem om het koppel te vergroten. De spil maakt gebruik van Japanse hoekcontactlagers met drie, twee en vijf rijen aan de voorkant om een traploze snelheidsverandering te bereiken. Snelle en eenvoudige vervanging, de voeding wordt aangedreven door een servomotor en kogelomloopspindel. De X- en Y-assen kunnen worden gekoppeld, en semi-closed loop control kan worden gebruikt om lineaire en circulaire interpolatiefuncties te realiseren.

5. Automatische spaantransportband met platte ketting en circulerend koelapparaat

Deze machine is voorzien van een automatische spanentransporteur met vlakke ketting en een spanenopvangbak. Het circulerende koelapparaat is uitgerust met een papierfilter, dat een hogedruk interne koelpomp en een lagedruk externe koelpomp heeft voor de interne en externe koeling van het gereedschap.

5.1 Automatisch smeerapparaat en beveiligingsapparaat:

Deze machine is uitgerust met het originele automatische smeerapparaat voor volumetrische partiële druk van Taiwan, dat automatisch de geleiderails, draadspindels en andere bewegende paren kan smeren, en er is geen dode hoek om de levensduur van de machine te garanderen. De X-as en Y-as van de werktuigmachine zijn uitgerust met stofdichte beschermkappen en er zijn waterdichte spatschermen rond de werkbank geïnstalleerd.

6. CNCbesturingssysteem:

6.1. Met de spaanbreekfunctie kunnen de spaanbreektijd en spaanbreekcyclus worden ingesteld op de mens-machine-interface.

6.2. Met de gereedschapheffunctie kan de gereedschaphefhoogte worden ingesteld op de mens-machine-interface. Bij het boren tot deze hoogte wordt de boor snel boven het werkstuk geheven, waarna de spanen worden verbrijzeld en vervolgens snel naar het booroppervlak worden getransporteerd en automatisch naar het werk worden omgezet.

6.3. De gecentraliseerde bedieningskast en de draagbare eenheid maken gebruik van een numeriek besturingssysteem en zijn uitgerust met een USB-interface en een LCD-display. Om programmering, opslag, weergave en communicatie te vergemakkelijken, beschikt de bedieningsinterface over functies zoals mens-machine-dialoog, foutcompensatie en automatisch alarm.

6.4. De apparatuur heeft de functie om de positie van het gat te bekijken en opnieuw te controleren vóór verwerking, en de bediening is erg handig.

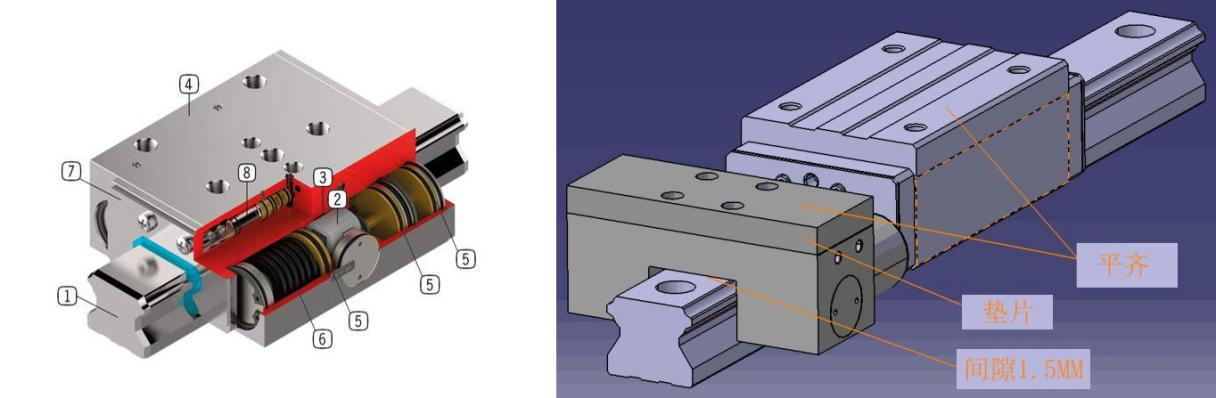

7.Railklem:

De klem bestaat uit het hoofdgedeelte van de klem, actuatoren, enz. Het is een hoogwaardig functioneel onderdeel dat wordt gebruikt in combinatie met het rollende lineaire geleidepaar. Door het principe van wigblokkrachtuitbreiding genereert het een sterke klemkracht; het heeft een vast portaal, nauwkeurige positionering, anti-vibratie en functie om de stijfheid te verbeteren.

Heeft de volgende kenmerken:

Ø 1)Veilige en betrouwbare, sterke klemkracht, die de niet-bewegende XY-as vastklemt tijdens het boren en tappen.

Ø 2)De extreem hoge klemkracht verhoogt de stijfheid van de axiale voeding en voorkomt wrijving veroorzaakt door trillingen.

Ø 3) Snelle reactie, de openings- en sluitreactietijd bedraagt slechts 0,06 seconden, wat de werktuigmachine kan beschermen en de levensduur van de spindel kan verlengen.

Ø 4)Duurzaam, vernikkeld oppervlak, goede roestwerende prestaties.

Ø 5) Nieuw ontwerp om stijve schokken bij het vastdraaien te voorkomen.

Specificatien

| Model | BOSM-DS500 | Eenheid | |

| Maximale werkstukgrootte | Buitendiameter | 50-500 | mm |

| Maximale werkstukhoogte | 300 | Kg | |

| Werkstukdiameter halve as | ≤200 | mm | |

| Schachtlengte | Afhankelijk van de fundering kan 700 mm worden vergroot | mm | |

| Dikte van het werkstuk | ≤5 keer de boordiameter | mm | |

| Verticale boorkop van het ramtype | AANTAL | 1 | St |

| Spindel conisch | BT40 | ||

| Boordiameter | Φ2-Φ36 | mm | |

| Tikken bereik | M6-M24 | ||

| Spilsnelheid | 30~3000 | r/mm | |

| Vermogen servo-spindelmotor | 15 | Kw | |

| Afstand van de onderkant van de spil tot de werktafel | 150-550 mm ± 20 | mm | |

| Zijdelingse beweging van aandrijfkop (X-as) | MAX. reis | 2600 | mm |

| X-assnelheid | 0~8 | m/min | |

| X-as servomotorvermogen | 2.4 | Kw | |

| Longitudinale beweging van bewegende straal (Y-as) | MAX. reis | 500 | mm |

| Y-as snelheid | 0~8 | m/min | |

| Y-as servomotorvermogen | 2.4 | Kw | |

| Verticale beweging van de dwarsliggervoeding (Z-as) | MAX. reis | 400 | mm |

| Z-as snelheid | 0~4 | m/min | |

| Z-as servomotorvermogen | 1 × 2,4 rem | Kw | |

| Nauwkeurigheid van positionering | 500x500 | ±0,03 | mm |

| Nauwkeurigheid van indexeren | 360° | ±0,001° | |

| Machinegrootte | Lengte x breedte x hoogte | 3600×1650×2300 | mm |

| Machinegewicht | 8.5 | T | |

Kwaliteitsinspectie

Elke machine is gekalibreerd met een laserinterferometer van het Britse bedrijf RENISHAW, die nauwkeurig pitchfouten, speling, positioneringsnauwkeurigheid en herhaalde positioneringsnauwkeurigheid inspecteert en compenseert om de dynamische, statische stabiliteit en verwerkingsnauwkeurigheid van de machine te garanderen. . Ballbar-test Elke machine maakt gebruik van een ballbar-tester van het Britse bedrijf RENISHAW om de ware cirkelnauwkeurigheid te corrigeren en ma

chine geometrische nauwkeurigheid en voer tegelijkertijd cirkelvormige snij-experimenten uit om de 3D-bewerkingsnauwkeurigheid en cirkelnauwkeurigheid van de machine te garanderen.

Gebruiksomgeving voor werktuigmachines

1.1 Milieuvereisten voor apparatuur

Het handhaven van een constant niveau van de omgevingstemperatuur is een essentiële factor voor precisiebewerking.

(1) De beschikbare omgevingstemperatuur is -10 ℃ ~ 35 ℃. Wanneer de omgevingstemperatuur 20 ℃ is, moet de luchtvochtigheid 40 ~ 75% zijn.

(2) Om de statische nauwkeurigheid van de werktuigmachine binnen het gespecificeerde bereik te houden, moet de optimale omgevingstemperatuur 15 ° C tot 25 ° C zijn met een temperatuurverschil

Deze mag ± 2 ℃ / 24 uur niet overschrijden.

1.2 Voedingsspanning: 3-fasig, 380 V, spanningsschommelingen binnen ± 10%, voedingsfrequentie: 50 Hz.

1.3 Als de spanning in het gebruiksgebied onstabiel is, moet de werktuigmachine worden uitgerust met een gereguleerde voeding om de normale werking van de werktuigmachine te garanderen.

1.4. De werktuigmachine moet een betrouwbare aarding hebben: de aardingsdraad is koperdraad, de draaddiameter mag niet minder zijn dan 10 mm² en de aardingsweerstand is minder dan 4 ohm.

1.5 Om de normale werkprestaties van de apparatuur te garanderen, moet, als de perslucht van de luchtbron niet aan de eisen van de luchtbron voldoet, een reeks luchtbronzuiveringsapparaten (ontvochtiging, ontvetting, filtering) worden toegevoegd voordat de luchtinlaat van de machine.

1.6. De apparatuur moet uit de buurt van direct zonlicht, trillingen en warmtebronnen worden gehouden, en uit de buurt van hoogfrequente generatoren, elektrische lasmachines, enz., om storingen in de productie van de machine of verlies van machinenauwkeurigheid te voorkomen.

Voor en na service

1) Vóór service

Door het verzoek en de noodzakelijke informatie van klanten te bestuderen en vervolgens terug te koppelen aan onze ingenieurs, is het technische team van Bossman verantwoordelijk voor de technische communicatie met de klanten en het formuleren van oplossingen, waarbij de klant wordt geholpen bij het selecteren van de juiste bewerkingsoplossing en geschikte machines.

2) Na service

A.De machine met één jaar garantie en betaald voor levenslang onderhoud.

B. Tijdens de garantieperiode van één jaar nadat de machine in de haven van bestemming is aangekomen, zal BOSSMAN gratis en tijdige onderhoudsdiensten bieden voor verschillende niet door de mens veroorzaakte fouten op de machine, en tijdig alle soorten niet door de mens veroorzaakte schadeonderdelen gratis vervangen gratis. Storingen die zich tijdens de garantieperiode voordoen, zullen tegen passende kosten worden gerepareerd.

C. Technische ondersteuning binnen 24 uur online, TM, Skype, e-mail, waarbij de relatieve vragen op tijd worden opgelost. Als dit niet kan worden opgelost, zal BOSSMAN er onmiddellijk voor zorgen dat de aftersales-ingenieur ter plaatse arriveert voor reparatie. De koper moet betalen voor het VISA, de vliegtickets en de accommodatie.

Klantsite