Gantry-type CNC-boor- en freesmachine

CNC-portaalfrees- en boormachine

Gantry boor- en freesmachine

CNC-portaalfreesmachine

Machinetoepassing

BOSM portaal mobiele CNC hogesnelheidsboor- en freesmachineseries worden voornamelijk gebruikt voor het zeer efficiënt boren en bewerken van grote platen, windenergieflenzen, schijven, ringonderdelen en andere werkstukken met een dikte binnen het effectieve bereik. Het boren van gaten en blinde gaten kan worden gerealiseerd op enkelvoudige materiaaldelen en composietmaterialen. Het bewerkingsproces van de werktuigmachine wordt digitaal geregeld en de bediening is erg handig. Het kan automatisering, hoge precisie, meerdere variëteiten en massaproductie realiseren. Om aan de verwerkingsbehoeften van verschillende gebruikers te voldoen, heeft het bedrijf een verscheidenheid aan eindproducten ontwikkeld. Naast conventionele modellen kunnen ze ook worden ontworpen en aangepast aan de werkelijke behoeften van gebruikers.

Machinestructuur

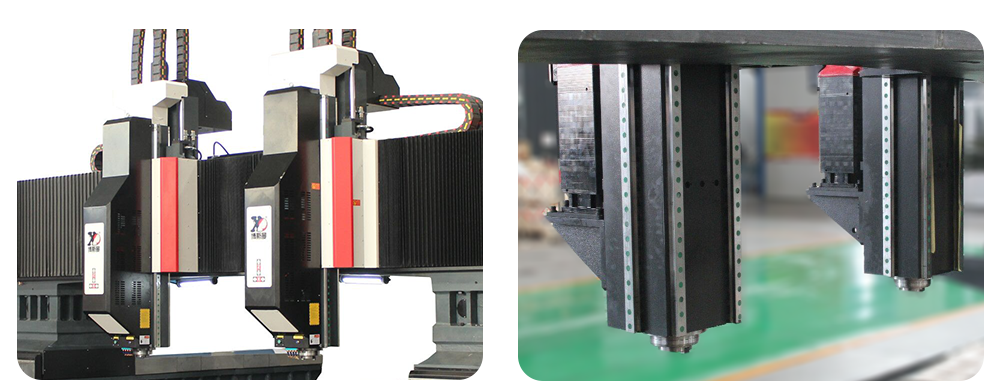

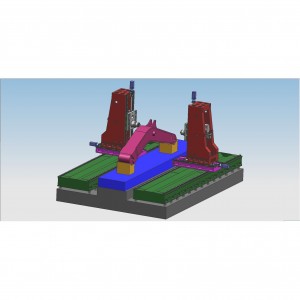

Deze uitrusting bestaat voornamelijk uit een bedwerktafel, een beweegbaar portaal, een beweegbaar schuifzadel, een boor- en freeskop, een automatisch smeerapparaat en beschermingsapparaat, een circulerend koelapparaat, een digitaal controlesysteem, een elektrisch systeem, enz. Ondersteuning en geleiding van rollende geleiderailparen, precisie spindelpaaraandrijving, de werktuigmachine heeft een hoge positioneringsnauwkeurigheid en herhaalde positioneringsnauwkeurigheid.

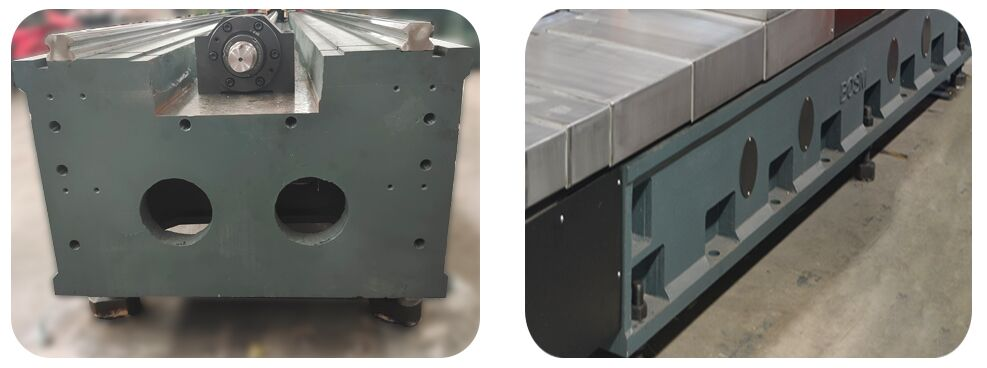

1)Werktafel:

Het bed is een gietstuk uit één stuk, afgewerkt na een secundaire ontlatings- en trillingsverouderingsbehandeling, met een goede dynamische en statische stijfheid en geen vervorming. Er zijn T-gleuven met een redelijke afwerkingsindeling op het werktafeloppervlak voor het vastklemmen van werkstukken. De bedbodem is uitgerust met 2 zeer nauwkeurige lineaire geleidingen (4 aan beide zijden in totaal), zodat de geleidingsslede gelijkmatig wordt belast, wat de stijfheid van de machine en de trek- en drukweerstand aanzienlijk verbetert. Het aandrijfsysteem maakt gebruik van AC-servomotoren en precisiekogelschroefparen. Zijaandrijving zorgt ervoor dat het portaal in de X-asrichting beweegt. Verstelbare bouten zijn verdeeld over de onderkant van het bed, waardoor u eenvoudig het niveau van de werktafel van het bed kunt aanpassen.

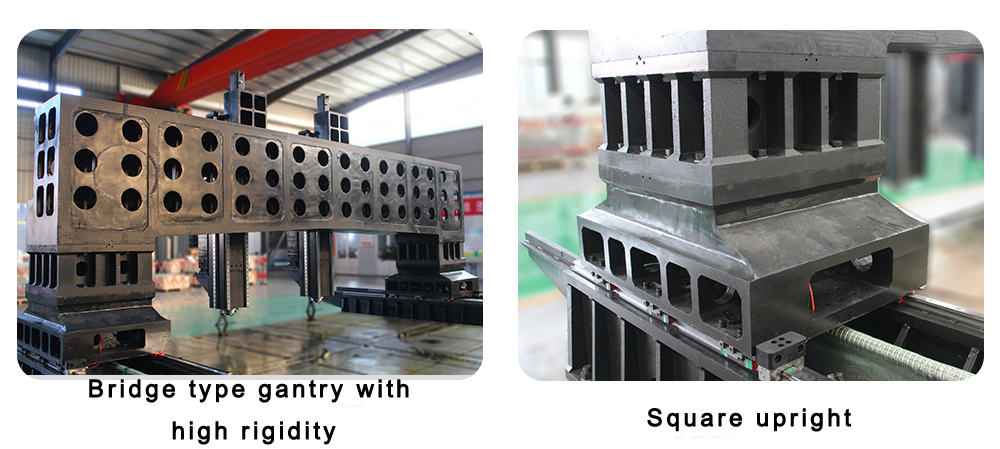

2)Movingportaal:

Het beweegbare portaal is gegoten en verwerkt door grijs ijzer (HT250). Aan de voorzijde van het portaal zijn twee 55 # rollende lineaire geleideparen met ultrahoog draagvermogen geïnstalleerd. Een set precisie-kogelomloopspindels en een servomotor zorgen ervoor dat de aandrijfkop in de Y-asrichting beweegt, en de boorkop wordt op de aandrijfkopschuif geïnstalleerd. De beweging van het portaal wordt gerealiseerd door de rotatie van de kogelmoer op de kogelschroef, aangedreven door de servomotor via de precisiekoppeling.

3)Movingschuifzadel:

Het schuifzadel is een precisiegietijzeren structuur. Het schuifzadel is uitgerust met twee ultrasterke CNC-lineaire railglijbanen, een set precisiekogelomloopspindelparen en een uiterst nauwkeurig planetair verloopstuk aangesloten op de servomotor, en uitgerust met een stikstofbalanscilinder, balanceert het gewicht van de krachtkop, verminder de belasting van de spindel, verleng de levensduur van de spindel, drijf de boorkop aan om in de Z-asrichting te bewegen, en realiseer de snelle vooruit-, werk vooruit-, snel achteruit- en stopacties van de aandrijfkop, met automatische spaanbreking, spaanafvoer, pauzefunctie.

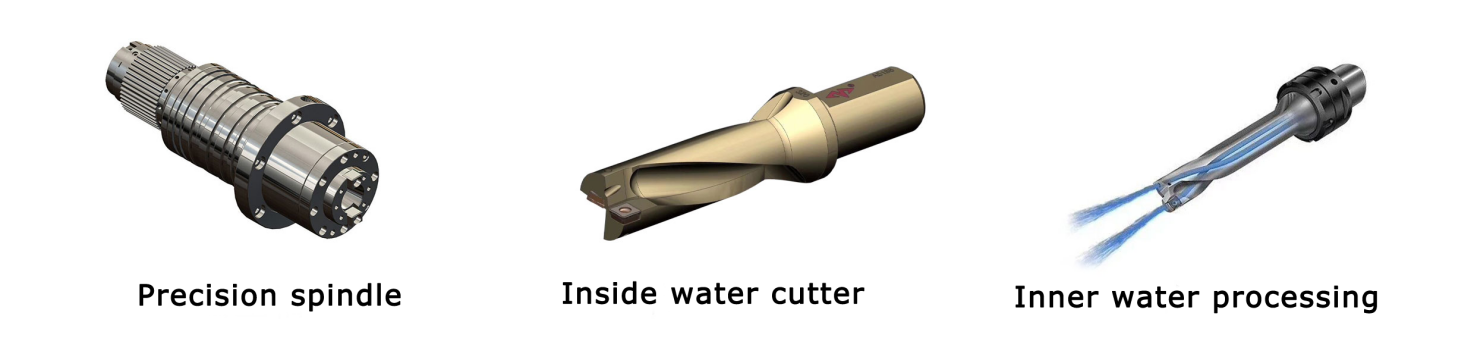

4)Boorkrachtkop(Spindel):

De boorkop maakt gebruik van een speciale servo-spindelmotor, die wordt aangedreven door een getande synchrone riemvertraging om het koppel te verhogen en een speciale precisiespindel aandrijft. De spil maakt gebruik van de eerste vier en de achterste twee zes rijen Japanse hoekcontactlagers om een traploze snelheidsverandering te bereiken. De spindel is uitgerust met een pneumatisch gereedschapswisselsysteem om het gereedschap te maken. De vervanging is snel en eenvoudig en de voeding wordt aangedreven door een servomotor en een kogelomloopspindel. De X- en Y-assen kunnen worden gekoppeld met behulp van semi-gesloten lusbesturing, die lineaire en circulaire interpolatiefuncties kan realiseren. Het spiluiteinde is een BT50 conisch gat, uitgerust met een Italiaanse Rotofors hogesnelheidsdraaiverbinding, die kan worden verwerkt door een snel U-boorcentrum.

4.1 Het kastlichaam en de schuiftafel van de boorkop zijn gemaakt van gietstukken om hun stijfheid en stabiliteit te verbeteren en trillingen en geluid te verminderen.

4.2 De werktuigmachine kan worden bediend door een elektronisch handwiel; om tijd te besparen en de productie-efficiëntie tijdens de verwerking te verbeteren, kan het boren van de resterende gaten van dezelfde soort, na het boren van het eerste gat om de invoerpositie in te stellen, snel vooruit → werkvooruitgang → snel achteruit worden bereikt. Het moet ook functies hebben zoals automatische chip breken, spanen verwijderen en pauzeren.

4.3 De ram is uitgerust met een balanssysteem voor vloeibare stikstof om de Z-asbelasting te verminderen en de levensduur van de Z-asschroef te verlengen.

4.4 De Z-as servomotor maakt gebruik van een uitschakelbare remmotor, die de rem vasthoudt wanneer de stroom plotseling wordt onderbroken om ongelukken veroorzaakt door het vallen van de spilkast te voorkomen.

4.5 Kop

4.5.1. De hoofdaskast maakt gebruik van vier robuuste lineaire geleidingen, met een hoge bewegingsstijfheid, hoge positioneringsnauwkeurigheid en goede stabiliteit bij lage snelheden.

4.5.2. Z-asaandrijving - de servomotor is via de koppeling rechtstreeks verbonden met de kogelomloopspindel, en de kogelomloopspindel drijft de kop aan om op en neer te bewegen op het zadel om de Z-asvoeding te realiseren. De Z-asmotor heeft een automatische remfunctie. Bij een stroomstoring wordt de motoras stevig vastgehouden om te voorkomen dat deze gaat draaien.

4.5.3. De spindelgroep maakt gebruik van de Taiwan Jianchun hogesnelheidsspindel voor interne waterafvoer, die hoge precisie en hoge prestaties heeft. De hoofdas grijpt het mes vast bij de vlinderveer op de hoofdas, waarbij de spankracht inwerkt op de trekspijker van de gereedschapshandgreep via het vierdelige aanzetmechanisme, en het losse gereedschap maakt gebruik van een pneumatische methode.

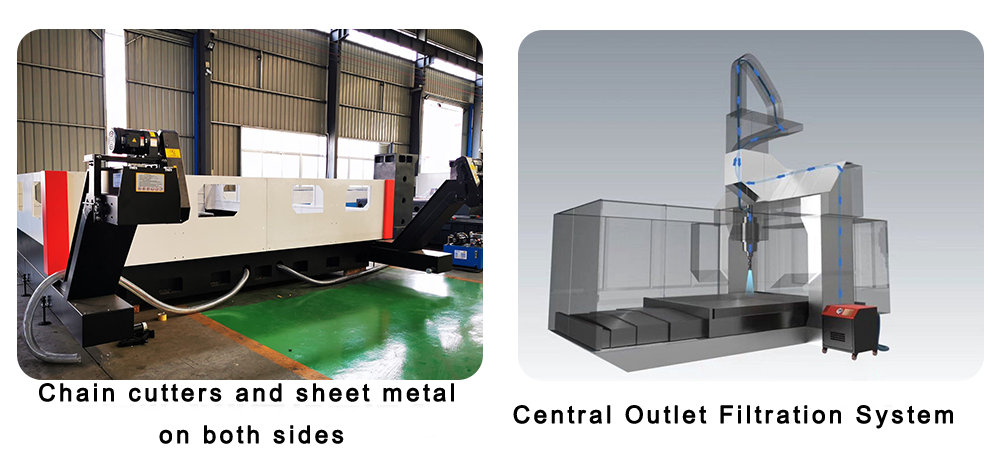

5)Automatisch smeerapparaat en beschermend apparaat:

Aan beide zijden van de werkbank bevindt zich een automatische spanentransporteur en aan het uiteinde een filter. De automatische spaantransporteur is van het type met vlakke ketting. Eén zijde is voorzien van een koelpomp en de uitlaat is met een slang aangesloten op het centrale waterfiltersysteem. Het koelmiddel stroomt in de spanentransporteur, de spanentransporteurpomp pompt het koelmiddel in het centrale uitlaatfiltersysteem en de hogedrukkoelpomp circuleert het gefilterde koelmiddel naar de spilboorkoeling. Tevens is hij voorzien van een spanentransportwagen, wat erg handig is om spanen te vervoeren. Deze apparatuur is uitgerust met interne en externe gereedschapskoelsystemen. Bij boren met hoge snelheid wordt interne koeling van het gereedschap gebruikt en externe koeling voor licht frezen.

5.1. Waterfiltratiesysteem met centrale uitlaat:

Deze werktuigmachine is uitgerust met een centraal waterfiltersysteem, dat onzuiverheden in de koelvloeistof effectief kan filteren. Het interne watersproeisysteem kan voorkomen dat ijzeren pinnen tijdens de bewerking in het gereedschap verstrikt raken, de slijtage van het gereedschap verminderen, de levensduur van het gereedschap verlengen en de oppervlakteafwerking van het werkstuk verbeteren. De hogedruk-waterafvoerpen van het gereedschap kan het oppervlak van het werkstuk goed beschermen, de hogesnelheidsdraaiverbinding beschermen, voorkomen dat onzuiverheden de roterende verbinding blokkeren en de kwaliteit van het werkstuk als geheel verbeteren en de werkefficiëntie verbeteren.

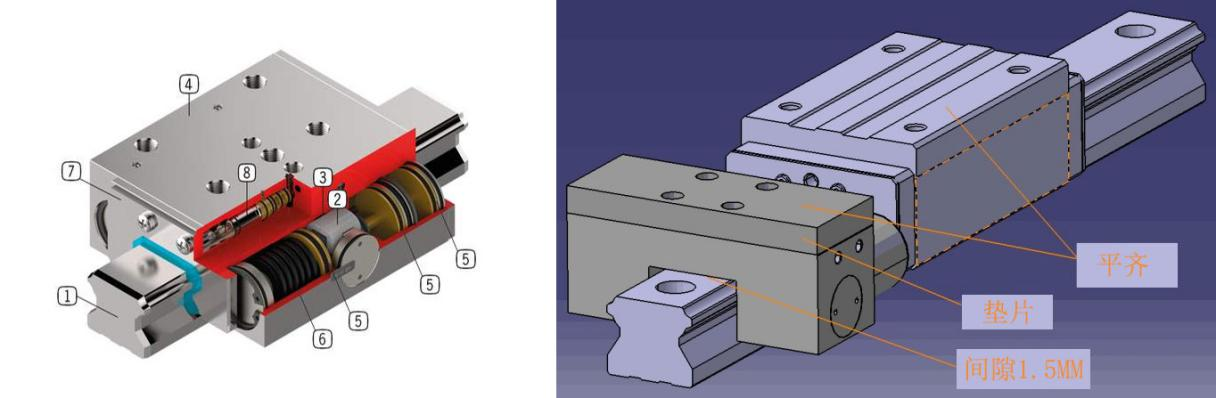

6)Lineaire klem:

De klem bestaat uit het hoofdgedeelte van de klem, actuatoren, enz. Het is een hoogwaardig functioneel onderdeel dat wordt gebruikt in combinatie met het rollende lineaire geleidepaar. Door het principe van wigblokkrachtuitbreiding genereert het een sterke klemkracht; het heeft een vast portaal, nauwkeurige positionering, anti-vibratie en functie om de stijfheid te verbeteren.

Het heeft de volgende kenmerken:

Veilig en betrouwbaar, sterke klemkracht, klemming van de niet-bewegende XY-as tijdens het boren en tappen.

De extreem hoge klemkracht verhoogt de stijfheid van de axiale voeding en voorkomt vreten door trillingen.

Snelle reactie, de openings- en sluitreactietijd bedraagt slechts 0,06 seconden, wat de werktuigmachine kan beschermen en de levensduur van de spindel kan verlengen.

Duurzaam, vernikkeld oppervlak, goede roestwerende prestaties.

Nieuw ontwerp om stijve schokken bij het vastdraaien te voorkomen.

7)Positioneren en spannen van het werkstuk

Voor de uitlijning van werkstukken met ronde flens kan deze willekeurig op de steunplaat worden geplaatst met T-gleuven, en de middenpositie wordt gemeten door de kantentaster die op drie punten (binnendiameter of buitendiameter) in het tapse gat van de spil is geïnstalleerd op het werkstuk . Daarna wordt het automatisch verkregen door berekening van het numerieke besturingsprogramma, wat nauwkeurig en snel is. Het vastklemmen van het werkstuk wordt vastgeklemd door een klem bestaande uit een drukplaat, een uitwerpstang, een trekstang en een kussenblok, wat handig in gebruik is.

8)Automatisch smeerapparaat

Deze werktuigmachine is uitgerust met het originele automatische smeerapparaat voor volumetrische partiële druk van Taiwan, dat automatisch verschillende bewegingsparen zoals geleiderails, draadspindels, rekken, enz. kan smeren, zonder doodlopende wegen, en de levensduur van de werktuigmachine kan garanderen. De geleiderails aan beide zijden van het machinebed zijn uitgerust met roestvrijstalen beschermkappen en beide zijden van de bewegende portaalmotorkop zijn uitgerust met flexibele beschermhoezen. Rond de werktafel zijn waterdichte spatschermen geïnstalleerd en de waterleiding wordt beschermd door de plastic sleepketting. Rondom de spindel wordt een zacht transparant PVC strokengordijn aangebracht.

9)Volledig digitale CNC-controller:

9.1. Met de spaanbreekfunctie kunnen de spaanbreektijd en spaanbreekcyclus worden ingesteld op de mens-machine-interface.

9.2. Met de gereedschapheffunctie kan de gereedschaphefhoogte worden ingesteld op de mens-machine-interface. Bij het boren tot deze hoogte wordt de boor snel naar de bovenkant van het werkstuk getild en vervolgens geschaafd, vervolgens snel vooruit naar het booroppervlak en automatisch omgezet in werkvoeding.

9.3. De gecentraliseerde bedieningskast en de draagbare eenheid maken gebruik van een numeriek besturingssysteem en zijn uitgerust met een USB-interface en een LCD-liquid crystal display. Om programmering, opslag, weergave en communicatie te vergemakkelijken, beschikt de bedieningsinterface over functies zoals mens-machine-dialoog, foutcompensatie en automatisch alarm.

9.4. De apparatuur heeft de functie van preview en herinspectie van de gatpositie vóór verwerking, wat erg handig te bedienen is.

10)Optische kantenzoeker:

De apparatuur is uitgerust met een foto-elektrische kantenzoeker, die de positie van het werkstuk gemakkelijk en snel kan vinden.

1) Installeer de kantentaster in de spilkop van de werktuigmachine en draai de spil langzaam rond om de concentriciteit ervan te corrigeren.

2) Beweeg de spil met het handwiel, zodat de rand van de stalen kogel van de kantentaster het werkstuk lichtjes raakt en het rode lampje gaat branden. Op dit moment kan de spil herhaaldelijk naar voren en naar achteren worden bewogen om het beste punt te vinden waar de rand van de stalen kogel van de kantentaster het werkstuk raakt. .

3) Noteer de X- en Y-aswaarden die op dit moment door het CNC-systeem worden weergegeven en vul de computer in.

4) Vind op deze manier meerdere detectiepunten

11)Alarm voor gereedschapslijtage

Het gereedschapslijtagealarm detecteert voornamelijk de stroom van de spilmotor. Wanneer de stroom de vooraf ingestelde waarde overschrijdt, oordeelt het apparaat automatisch dat het gereedschap versleten is, en de spil trekt het gereedschap op dat moment automatisch terug en het automatische programma eindigt. Herinner de operator eraan dat het gereedschap versleten is.

12)Alarm voor laag waterniveau

1) Wanneer de koelvloeistof in het filter zich op het middelste niveau bevindt, maakt het systeem automatisch verbinding met de motor om te starten, en stroomt de koelvloeistof in de spaantransportband automatisch in het filter. Wanneer het hoge niveau wordt bereikt, stopt de motor automatisch met werken.

2) Wanneer het koelmiddel in het filter een laag niveau heeft, zal het systeem de niveaumeter automatisch een alarm geven, de spil zal het gereedschap automatisch terugtrekken en de machine zal stoppen met werken.

13) Uitschakelgeheugenfunctie

Vanwege de bedrijfsstop veroorzaakt door een plotselinge stroomstoring, kan deze functie snel en gemakkelijk de positie vinden van het laatste gat dat vóór de stroomstoring is geboord. Operators kunnen snel doorgaan naar de volgende stap, waardoor zoektijd wordt bespaard.

Laserinspectie met drie assen:

Elke machine van Bosman is gekalibreerd met de laserinterferometer van het Britse bedrijf RENISHAW, en inspecteert en compenseert nauwkeurig de pitchfout, speling, positioneringsnauwkeurigheid, herhaalpositioneringsnauwkeurigheid, enz., om de dynamische, statische stabiliteit en verwerkingsnauwkeurigheid van de machine te garanderen . Ballbar-inspectie Elke machine maakt gebruik van een ballbar van het Britse bedrijf RENISHAW om de ware cirkelnauwkeurigheid en de geometrische nauwkeurigheid van de machine te kalibreren. Tegelijkertijd wordt een cirkelvormig snij-experiment uitgevoerd om de 3D-bewerkingsnauwkeurigheid en cirkelnauwkeurigheid van de machine te garanderen.

Platformindeling, werkstukopspanning, vereisten voor automatische spaanafvoer

1. Hoofdplatform (1 stuks): T-gleuf klemwerkstuk. Zowel het bovenste eindoppervlak als het zijoppervlak van het hoofdplatform kunnen worden gebruikt als positioneringsoppervlakken voor de verwerking.

2. Zinkplatform (1 stuks): (de zijkant is uitgerust met een extra persfittingframe en de bovenkant is uitgerust met een volledig bedekkende beschermhoes, ontworpen en geïnstalleerd door de verkoper), de belangrijkste positionerings- en verwerkingsinstructies voor het werkstuk:

Verwerking van kleppendeksel: positionering van het onderste platform (onderste steunhandgreep en werkstukken van verschillende afmetingen), de bovenste drukplaat wordt vastgezet door te drukken of de verkoper ontwerpt een automatische bovenste kleminrichting.

Afsluiterlichaamverwerking: positionering van het onderste platform (onderste steunhandgrepen en werkstukken van verschillende afmetingen), de zijhandgrepen van de hulpkolom van het onderste platform en de L-vormige accessoire-uitwerpstangen worden ingedrukt en gefixeerd of de verkoper ontwerpt een automatische bovenkant kleminrichting.

Specificatie

| Model | BOSM-DS3030 | BOSM-DS4040 | BOSM-DS5050 | BOSM-DS6060 | |

| Werkgrootte | lengte*breedte | 3000*3000 | 4000*4000 | 5000*5000 | 6000*6000 |

| Verticale boorkop | Spindel conisch | BT50 | |||

| Boordiameter (mm) | φ96 | ||||

| Onttrekkende Diameter (mm) | M36 | ||||

| Spilsnelheid (r/min) | 30~3000/60~6000 | ||||

| Asmotorvermogen (kw) | 22/30/37 | ||||

| Afstand van spilneus tot tafel | Volgens de stichting | ||||

| Herhaal positioneringsnauwkeurigheid (X/Y/Z) | X/Y/Z | ±0,01/1000 mm | |||

| Controlesysteem | KND/GSK/SIEMENS | ||||

| Tijdschrift hulpmiddel | Okada magazijngereedschap met 24 gereedschappen als optie | ||||

Kwaliteitsinspectie

Elke machine van Bosman is gekalibreerd met een laserinterferometer van het Britse bedrijf RENISHAW, die nauwkeurig pitchfouten, speling, positioneringsnauwkeurigheid en herhaalde positioneringsnauwkeurigheid inspecteert en compenseert om de dynamische, statische stabiliteit en verwerkingsnauwkeurigheid van de machine te garanderen. . Ball bar-test Elke machine maakt gebruik van een ball bar-tester van het Britse bedrijf RENISHAW om de werkelijke cirkelnauwkeurigheid en de geometrische nauwkeurigheid van de machine te corrigeren, en tegelijkertijd cirkelvormige snij-experimenten uit te voeren om de 3D-bewerkingsnauwkeurigheid en cirkelnauwkeurigheid van de machine te garanderen.

Gebruiksomgeving voor werktuigmachines

1.1 Milieuvereisten voor apparatuur

Het handhaven van een constant niveau van de omgevingstemperatuur is een essentiële factor voor precisiebewerking.

(1) De beschikbare omgevingstemperatuur is -10 ℃ ~ 35 ℃. Wanneer de omgevingstemperatuur 20 ℃ is, moet de luchtvochtigheid 40 ~ 75% zijn.

(2) Om de statische nauwkeurigheid van de werktuigmachine binnen het gespecificeerde bereik te houden, moet de optimale omgevingstemperatuur 15 ° C tot 25 ° C zijn met een temperatuurverschil

Deze mag ± 2 ℃ / 24 uur niet overschrijden.

1.2 Voedingsspanning: 3-fasig, 380 V, spanningsschommelingen binnen ± 10%, voedingsfrequentie: 50 Hz.

1.3 Als de spanning in het gebruiksgebied onstabiel is, moet de werktuigmachine worden uitgerust met een gereguleerde voeding om de normale werking van de werktuigmachine te garanderen.

1.4. De werktuigmachine moet een betrouwbare aarding hebben: de aardingsdraad is koperdraad, de draaddiameter mag niet minder zijn dan 10 mm² en de aardingsweerstand is minder dan 4 ohm.

1.5 Om de normale werkprestaties van de apparatuur te garanderen, moet, als de perslucht van de luchtbron niet aan de eisen van de luchtbron voldoet, een reeks luchtbronzuiveringsapparaten (ontvochtiging, ontvetting, filtering) worden toegevoegd voordat de luchtinlaat van de machine.

1.6. De apparatuur moet uit de buurt van direct zonlicht, trillingen en warmtebronnen worden gehouden, en uit de buurt van hoogfrequente generatoren, elektrische lasmachines, enz., om storingen in de productie van de machine of verlies van machinenauwkeurigheid te voorkomen.

Voor en na service

1) Vóór service

Door het verzoek en de noodzakelijke informatie van klanten te bestuderen en vervolgens terug te koppelen aan onze ingenieurs, is het technische team van Bossman verantwoordelijk voor de technische communicatie met de klanten en het formuleren van oplossingen, waarbij de klant wordt geholpen bij het selecteren van de juiste bewerkingsoplossing en geschikte machines.

2) Na service

A.De machine met één jaar garantie en betaald voor levenslang onderhoud.

B. Tijdens de garantieperiode van één jaar nadat de machine in de haven van bestemming is aangekomen, zal BOSSMAN gratis en tijdige onderhoudsdiensten bieden voor verschillende niet door de mens veroorzaakte fouten op de machine, en tijdig alle soorten niet door de mens veroorzaakte schadeonderdelen gratis vervangen gratis. Storingen die zich tijdens de garantieperiode voordoen, zullen tegen passende kosten worden gerepareerd.

C. Technische ondersteuning binnen 24 uur online, TM, Skype, e-mail, waarbij de relatieve vragen op tijd worden opgelost. Als dit niet kan worden opgelost, zal BOSSMAN er onmiddellijk voor zorgen dat de aftersales-ingenieur ter plaatse arriveert voor reparatie. De koper moet betalen voor het VISA, de vliegtickets en de accommodatie.

Klantsite